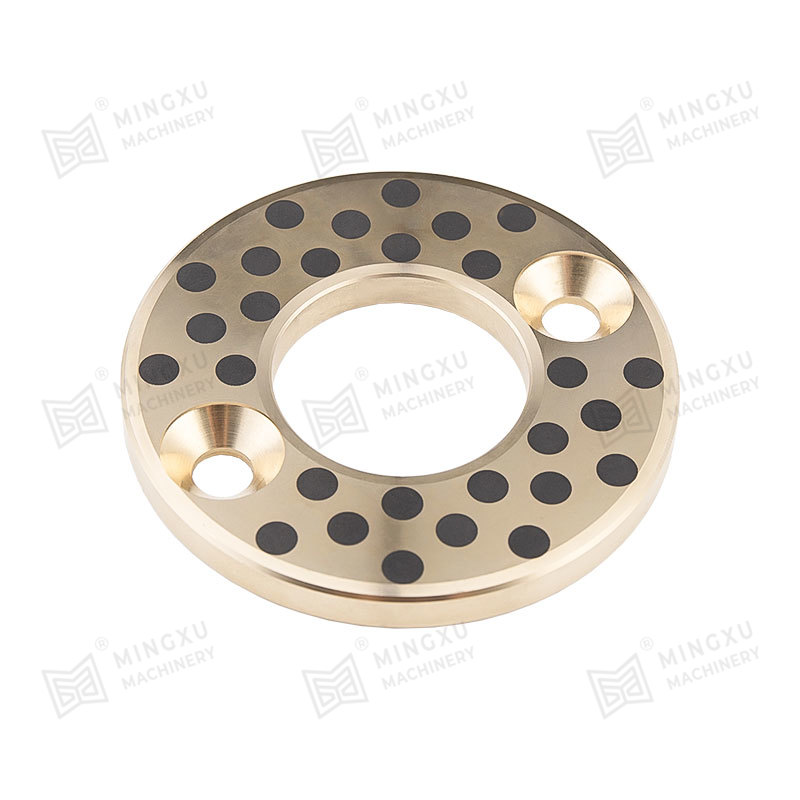

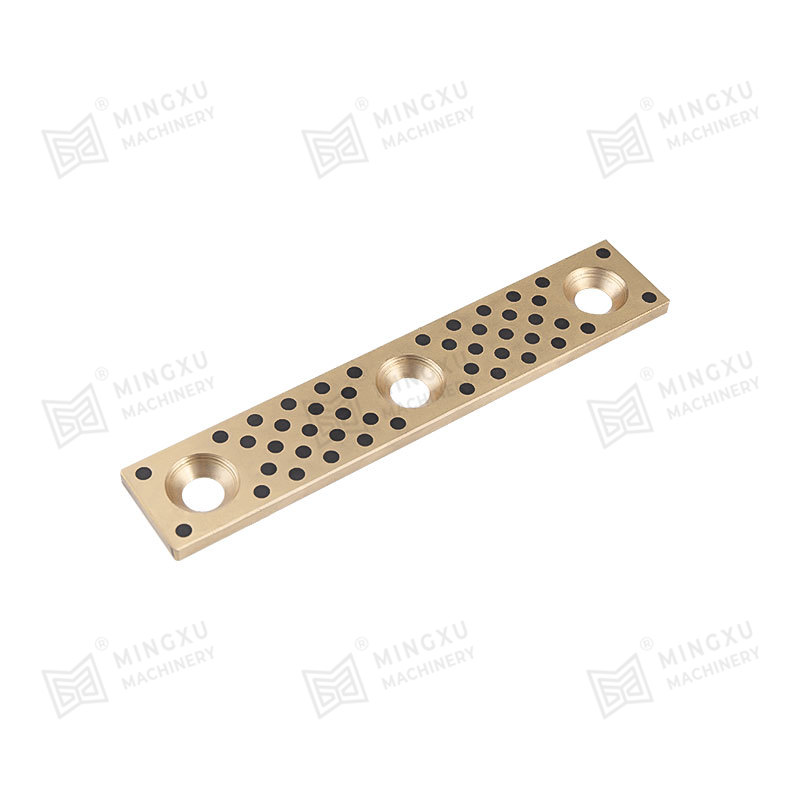

Mekanik ekipmanın hassas iletiminde, bakır plaka burçları Çok önemli bir rol oynayın. Sadece harekete rehberlik etmekle kalmaz, aynı zamanda yükleri de iletirler. Bununla birlikte, gevşeklik veya deformasyon ve aşırı sıkılıktan kaynaklanan çatlaktan kaynaklanan şiddetli aşınma nedeniyle ekipmandaki “kısa ömürlü bileşenler” haline gelirler. Bu sorun nasıl çözülebilir? Parazit uyumunu bilimsel olarak hesaplamak ve kontrol etmek, bakır plaka burçlarının hizmet ömrünü uzatmak için temel yöntemdir.

I. Yaşam katilleri: uygunsuz parazit uyumunun çifte tuzağı

Bakır burçların başarısızlığı genellikle parazit uyumundaki bir dengesizlikten kaynaklanır:

1. Yetersiz parazit uyumu (çok gevşek)

- Belirtiler: Burç ve taban deliği arasında mikro kayma meydana gelir.

- Sonuçlar: Mikro kayma aşınması hızla hızlanır ve çiftleşme yüzeylerine zarar veren aşınma kalıntıları üretir. Bu nihayetinde burç gevşekliğine, anormal gürültü, yanlış konumlandırmaya ve ömürde önemli bir azalmaya yol açar.

2. Aşırı parazit uyumu (çok sıkı)

Çözüm: Yaşam süresinin uzatılmasının anahtarı, yıkıcı yüksek stres üretmeden mikro-kayma aşınmasını ortadan kaldırmak için yeterli bağlanma kuvveti sağlayan bir “altın parazit uyum menzili” bulmaktır.

İi. “Altın Aralık” ı Bulma: Beş Adımlı Bilimsel Hesaplama Yöntemi

1. Adım: “Düşmanı” tanımlayın - iş yükü analizini

- Görevleri netleştirin: Burcun direnmesi gereken maksimum torkun yanı sıra taşıyacağı eksenel veya radyal kuvvetlerin büyüklüğünü belirleyin.

- Ortamı düşünün: Güçlü titreşim veya etki olup olmadığını değerlendirin ve çalışma sıcaklığı aralığını belirleyin (sıcaklık genişlemeyi etkiler).

- Yükün doğasını anlayın: Yükün sabit bir statik yük mi yoksa tekrar tekrar uygulanan bir yorgunluk yükü olup olmadığını belirleyin. Dinamik yükler daha büyük bir güvenlik marjı gerektirir.

Adım 2: “Minimum Savunma Hattı” nı hesaplayın - Gerekli minimum temas basıncı (P_min)

- Amaç: Çalışma yükleri altındaki burç ve taban deliği arasında kesinlikle göreceli bir kayma olmadığından emin olun (mikro kayma aşınmasını ortadan kaldırır).

- Çekirdek formül (tork iletimi için t):

P_min = μ × (π × d² × l / 2) × t × s_f

Nerede:

-

T = maksimum çalışma torku (n · mm)

-

S_F = güvenlik faktörü (genellikle 1.5-3.0; titreşim ve etki için daha yüksek)

-

μ = Bakır burç ve çelik/demir taban arasındaki statik sürtünme katsayısı (tipik 0.1-0.2)

-

D = uyum çapı (nominal, mm)

-

L = uyum uzunluğu (mm)

-

Harici yükler olmasa bile, mikro kaymayı önlemek için 5-15 MPa'lık bir temel basınç korunmalıdır.

Adım 3: “Güvenlik Kırmızı Çizgisi” ni tanımlayın - İzin Verilen Maksimum Kontak Basıncı (P_max)

- Amaç: Bakır burcunun verim deformasyonu veya ezme arızası geçirmediğinden emin olun.

- Basitleştirilmiş hesaplama:

P_max ≈ s_y × σ_yanield

Nerede:

-

S_Y = Verim Güvenliği Faktörü (1.2-1.5)

-

σ_yanield = Bakır burç malzemesinin akma mukavemeti

-

Kalın duvarlı silindir teorisi kullanılarak kesin hesaplama:

P_max = 3 × σ_yanield × [1 - (d_i / d)^4]

Nerede:

-

d_i = bakır burç (mm) iç çapı

-

D = Burç/taban deliği çapının dış çapı (uygun çap, mm)

-

Önemli: Tabandaki stresin (dökme demir, alüminyum vb.) Delik duvarının izin verilen sınırları aşıp aşmadığını kontrol edin.

Adım 4: “Basınç Metriklerini” dönüştürün - Teorik Girişim Uyum Aralığı (Δ_min_th, Δ_max_th)

- Amaç: Basınç gereksinimlerini belirli çaplı girişim uyum değerlerine dönüştürün.

- Çekirdek Formül:

Δ = p × d × (k_cu k_h)

Nerede:

-

K_cu = (e_cu / (do_cu² - d²)) × [do_cu² d² ν_cu] (bakır burç için parametreler)

-

K_h = (e_h / (d² - di_h²)) × [d² di_h² - ν_h] (baz için parametreler)

-

E_cu, E_H = bakır ve tabanın elastik modülü (bakır ~ 110 GPa, çelik ~ 210 GPA)

-

ν_cu, ν_h = Poisson’un Oranları (bakır ~ 0.34, çelik ~ 0.3)

-

DO_CU = Bakır burçunun dış çapı (= D)

-

Di_h = taban deliğinin iç çapı (katı taban için 0)

-

Δ_min_th elde etmek için p_min yerine geçin

-

Δ_max_th elde etmek için p_max_allowable / s_y yerine geçin

Adım 5: “Gerçek Dünya Kayıpları” için Doğru-Tasarım Girişim Uyum Aralığı (Δ_min_design, Δ_max_design)

- Yüzey pürüzlülüğü: Yüzeylerdeki zirveler, basın montajı sırasında düzleşir ve parazit uyumunun bir kısmını tüketir.

Δ_eff ≈ δ_design - 0.8 × (RZ_CU RZ_H)

-

RZ_CU, RZ_H = burç ve taban deliğinin (μm) yüzey düzensizliklerinin on noktalı yüksekliği.

-

Sıcaklık farkı düzeneği (büzülme/genişleme bağlantı) düzleşmeyi önler.

-

Düzeltilmiş Tasarım Değerleri:

- Δ_min_design = Δ_min_th Δ_loss (gerçek efekt ≥ Δ_min_th)

- Δ_max_design = Δ_max_th Δ_loss (ancak p ≤ p_max_allowable)

-

Sıcaklık telafisi: Termal genişleme/kasılmanın neden olduğu Δp'yi hesaplayın:

- Δ_eff_working> 0 (gevşeklik yok)

- Karşılık gelen basınç ≤ p_max_allowable (çatlama yok)

III. Ömrünü en üst düzeye çıkarmak için pratik ipuçları

1. ortalama doktrini

- Optimal tasarım paraziti, genellikle Δ_max_design'ın% 60-75'inde yatar ve stres sınırlarından kaçınırken güvenlik marjları sağlar.

2. Tolerans - hassasiyet yaşam çizgisi

- Sıkı toleranslar yoluyla tasarım değerlerine ulaşın (ortak uyum dereceleri: H7/S6, H7/U6).

3. Yüzey kaplaması

- Pres takma kayıplarını en aza indirmek ve stres homelifliğini artırmak için hem burç hem de taban deliğindeki pürüzlülüğü (RA ≤ 1.6 μm) azaltın.

4. Montaj yöntemi

-

Basın takma: Hassas rehberlik, düzgün basınç, yağlayıcı (örn., Molibden disülfür macunu) ve kontrollü pres hızı gerektirir.

-

Sıcaklık farkı düzeneği (önerilir):

- Büzülme bağlantı: taban deliğini ısıtın.

- Genişletme takma: Bakır burcunu soğutun (örn. Sıvı azot).

- Avantajları: Düzgün stres, minimal montaj hasarı, teorik parazit uyumunun kesin olarak gerçekleştirilmesi.

5. Burçın Güçlendirilmesi

6. Yağlama ve Bakım

- Burç ve şaft arasında sürekli ve etkili yağlama sağlayın.

- Anormal gürültü, sıcaklık artışı veya gevşeklik ve adres sorunlarını derhal olarak denetleyin.

IV. Sonuç: Denge anahtardır

Bakır plaka burçlarının hizmet ömrünü uzatmak “daha sıkı, daha iyi” ile ilgili değildir. Bunun yerine, dengelemeyi içerir: gevşekliği önleyecek kadar sıkı, ancak maddi stres sınırlarını aşacak kadar sıkı değil . Bu gerektirir:

- Beş aşamalı yöntem kullanarak kesin hesaplama

- Pürüzlülük, montaj yöntemi ve sıcaklık etkileri dikkate alınarak ince düzeltme

- Sıkı toleranslar ve yüzey kalitesi ile titiz üretim

- Optimal montaj, sıcaklık farkı yöntemlerine öncelik vermek

- Optimize edilmiş malzeme seçimi ve yapısal tasarım

- Uygun yağlama ve muayene ile vicdani bakım

Aşırı çalışma koşulları veya yeni tasarımlar için, Sonlu Eleman Analizi (FEA) simülasyonları ve parazit uyum tasarımını doğrulamak için küçük parti fiziksel yaşam testleri gereklidir. Teoriyi pratikle birleştirmek, bakır plaka burçlarının daha uzun ömürlü olmasını sağlar, daha pürüzsüz ve daha güvenilir ekipman çalışması sağlar. .

Bize Ulaşın