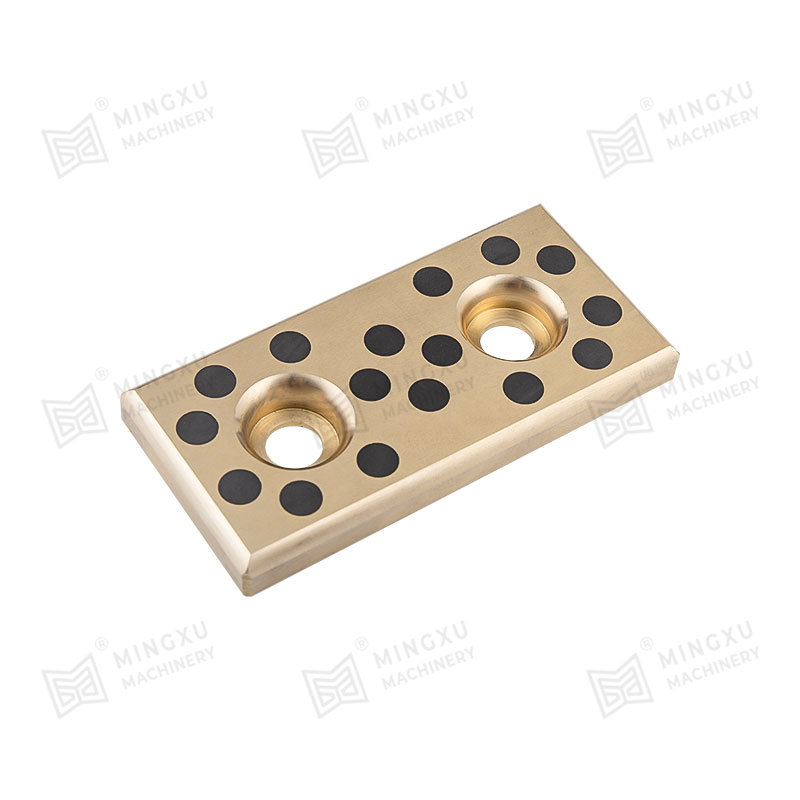

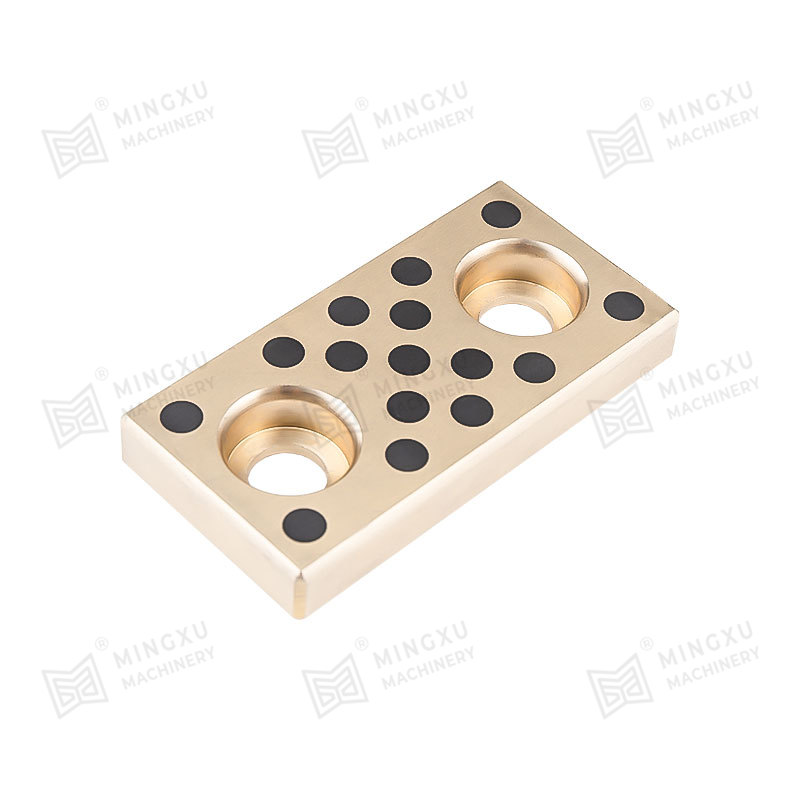

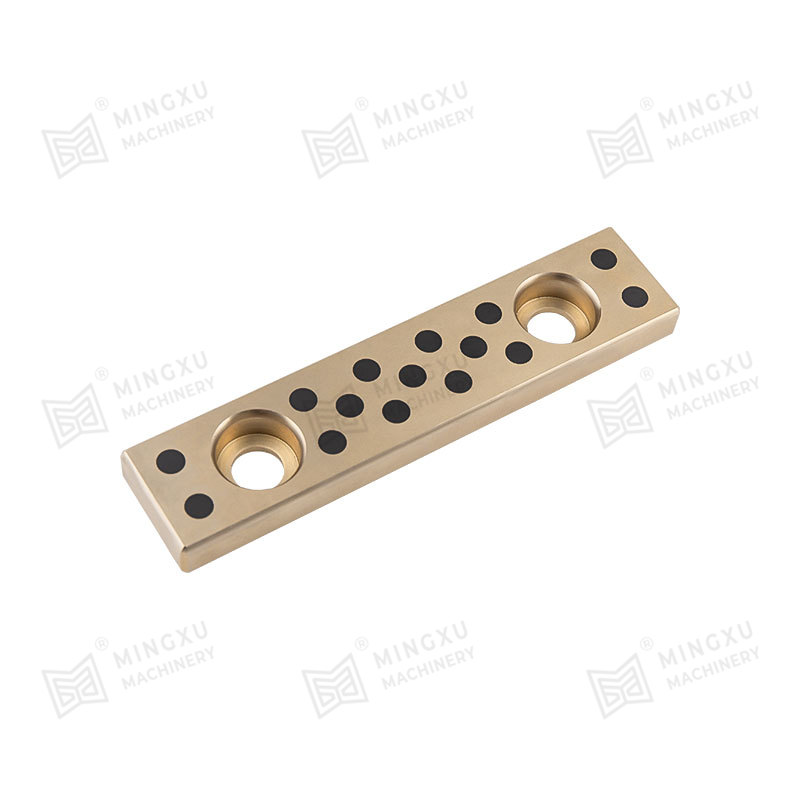

MXB-DX Sınır Yağsız Rulman SF-2 Kuru Düz Rulman

Cat:Yağsız Rulman

MXB-DX sınır yağsız yatakları, SF-2 kendinden yağlamalı veya kuru kaymalı yataklara eşdeğerdir; çelik plakaya, ortasında sinterlenmiş küresel bronz...

Ayrıntılara bakınızKüresel imalat endüstrisi, verimlilik ve sürdürülebilirliğin ikili zorluklarıyla karşı karşıyadır. Uluslararası Enerji Ajansı'ndan elde edilen verilere göre, sürtünme kaybı nedeniyle endüstriyel ekipman tarafından boşa harcanan enerji, her yıl 320 milyon ton standart kömüre eşdeğerdir ve geleneksel yağlama çözümleri, aşırı çalışma koşullarında ve akıllı çalışma ve bakımdaki teknik tavana ulaşmıştır. Kendi kendine yağlama rulmanları, maddi yenilik ve akıllı entegrasyon yoluyla mekanik iletimin altında yatan mantığı yeniden şekillendiriyor: Tesla fabrikasındaki 8.000 tonluk kalıp döküm makinesinin sıfır yağ üretim hattından, Siemens gaz türbinlerinin beklenmedik kesinti hızında% 83 azalma, teknolojik yinelemenin "Zero fr bir üretim" olasılığını doğruladı.

Bu makale, ekipmanın enerji verimliliğinin%15-%40 oranında nasıl iyileştirileceğini analiz ederek, nano-interface tasarımı, yavaş salım kontrol algoritmaları ve aşırı çalışma koşullarındaki atılımlar gibi yenilikler yoluyla operasyon ve bakım maliyetlerini%50'den fazla azaltır ve molekül-düzlemli luberasyondan tam zincirli bir teknoloji sistemi oluşturur. Bu, parçalardan sistemlere verimli bir devrimdir ve aynı zamanda Çin'in üretiminin üst düzeyden sıçraması için önemli bir sıçrama tahtasıdır.

1. Sürtünme kaybının sistematik optimizasyonu - Enerji transfer verimliliğinin yeniden yapılandırılması

Nano seviyesi yağlama arayüz tasarımı

Vaka: Schaeffler tarafından Almanya'da geliştirilen grafen/bakır bazlı kompozit yatak, 2000 rpm hızında 0.04 (geleneksel rulmanlar için 0.12) sürtünme katsayısına sahiptir, bu da belirli bir otomobil şanzımanının iletim verimliliğini%9,3 artırır.

Teknik Noktalar: Kimyasal buhar birikimi (CVD), bakır substratın yüzeyinde 3-5 kat grafen film üretmek için kullanılır, 10nm içinde kontrol edilen bir kalınlık ile atomik seviyeli bir düzgün arayüz oluşturur.

Dinamik Yük Uyarlanabilir Eşleme

Vaka: Sany Heavy Industry'nin akıllı hidrolik sistemi, kendi kendine yağlama rulmanlarının gözenekliliğini gerçek zamanlı olarak ayarlamak için gömülü basınç sensörleri kullanır (aralık%8-18), ekskavatör bom ekleminin darbe yükü altındaki enerji tüketimini%22 oranında azaltır.

Teknik Çözüm: Gözenek yapısını <50ms yanıt süresi ile düzenlemek için şekil bellek alaşımı (SMA) kullanılır.

2. Yaşam döngüsü boyunca bakım gerektirmez - kapatma lanetini kırmak

Yağlayıcı yavaş salımının kesin kontrolü

Veri: Japonya'nın NTN tarafından geliştirilen MOS₂/PTFE gradyan kompozit malzemesi, rüzgar türbini ana şaft yatağında 0,08 mg/saat sabit bir salım oranı elde ederek yağlama film kalınlığının 20 yıllık çalışma döngüsü boyunca 0.8-1.2μm'de stabil olmasını sağlar.

Teknolojik atılım: Spark plazma sinterleme (SPS) yoluyla gözenek boyutu gradyan dağılımının (yüzeyde 5μm → 20μm) oluşturulması.

Aşırı ortamlarda kendini onarma yeteneği

Vaka: Çin Aerospace Science and Technology Corporation tarafından uzay istasyonu robotik kolu tarafından geliştirilen bor nitrür bazlı yatak, bir vakum radyasyon ortamında yüzey ayrışması ve rekombinasyon yoluyla mikron seviyesi aşınma kendi kendine onarımını elde ederek bakım aralığını 3 aydan 10 yıla kadar uzatır.

Mekanizma: BN, elmas benzeri bir onarım katmanı oluşturmak için elektron ışınlaması altında SP² → SP³ hibridizasyon dönüşümüne uğrar.

3. Aşırı çalışma koşulları altında performans atılımı - yeni üretim senaryolarının kilidini açma

Ultra yüksek hızlı işleme devrimi

Veri: İsviçre Baowat Takım Takımları Silikon Karbür Seramik Kendinden Yağdırma Yatakları kullanır, Mil Hızı 80.000rpm'yi aşar (geleneksel çelik yatakların sınırı 45.000 rpm'dir) ve titanyum alaşımları işlenirken metal çıkarma hızı% 270 arttırılır.

Anahtar Teknoloji: Seramik Matris Termal Genişleme Katsayısı Eşleştirme Teknolojisi (CTE Farkı <0.5 × 10⁻⁶/℃).

Yüksek basınç oluşturma işlemi yükseltmesi

Vaka: Tesla'nın Şangay Fabrikası'ndaki 9.000 tonluk kalıp döküm makinesi, tungsten-conpper kakma kendi kendine yağlama kılavuz kolları kullanır, bu da sürtünme güç tüketimini 140mPa kama kuvveti altında% 65 azaltır ve bir model Y arka zemin tertibatını her 76 saniyede bir elde eder.

Malzeme İnovasyonu:% 2 nano-diamond parçacıkları ekleyin, sertliği HRC62'ye yükseltirken, 0.09'luk bir sürtünme katsayısını koruyun.

4. Akıllı çalışma ve bakım sistemi entegrasyonu - pasif bakımdan tahmini bakıma kadar

Gömülü sensör ağı

Sistem Mimarisi: MEMS sıcaklık/titreşim sensörleri (boyut <1mm³) yatak matrisine gömülür ve veriler, yağlama filminin durumunu gerçek zamanlı olarak izlemek için Lora üzerinden kablosuz olarak iletilir.

Uygulama Örneği: Siemens gaz türbinleri bu teknolojiyi benimsedikten sonra, beklenmedik kesinti oranı% 83 düştü ve termal verimlilik yüzde 1,7 oranında arttı.

Dijital İkiz Yaşam Tahmini

Algoritma atılımı: GE Predix platformu, çok fiziksel bir alan bağlama modeli oluşturmak için yatak malzemesi yorgunluğu veritabanını (10⁶ deneysel veri seti dahil) birleştirir ve yaşam tahmin hatası <%8'dir.

Ekonomik Faydalar: Çelik fabrikasının bakım maliyeti%41 azaldı ve yedek parça envanteri%58 azaldı.

5. Yeşil Üretim Kapalı Döngü Yapımı - Kaynak Azaltılmasından Geri Dönüşüm'e

Yağsız üretim süreci

Vaka: Bosch Group'un tamamen kabul ettikten sonra Kendi kendine yağlandırma rulmanları Nanjing fabrikasında, yağlama gresi kullanımını yılda 320 ton azalttı, VOC emisyonlarını%89 azalttı ve LEED Platinum sertifikasını geçti.

Teknik Destek: Geleneksel parafin bağlayıcının yerini almak için su bazlı yağlama sinterleme işlemi geliştirin.

Malzeme Geri Dönüşüm Teknolojisinde Atılım

Proses Yolu: Bakır matrisinin% 98'ini ve atık rulmanlardan yağlayıcının% 85'ini geri kazanmak için süperkritik co₂ sıvı ekstraksiyon teknolojisi (basınç 25MPA, sıcaklık 60 ℃) kullanın.

Endüstriyel Uygulama: İsveç SKF kapalı döngü geri dönüşüm sistemi, taşıma malzemesi maliyetlerini% 37 ve karbon emisyonlarını% 62 oranında azaltır.

Performans iyileştirmenin nicel karşılaştırması (tipik senaryo)

| Uygulama senaryosu | Geleneksel çözüm | Kendi kendine yağlandırma teknolojisi çözümü | Performans Geliştirme |

| Otomobil damgası ölümü | Her 5.000 vuruşta bir yağlamak için durun | 20.000 vuruştan sonra bakımsız | Üretim döngüsü% 28 arttı |

| Rüzgar türbini ana şaft | Yıllık bakım, tek maliyet 120.000 $ | Beş Yıllık Bakımsız | LCOE% 19 azaldı |

| CNC İşleme Merkezi İş Milisi | Maksimum hız 45000rpm | 80000rpm Kararlı Çalışma | İşleme verimliliği% 270 arttı |

| Enjeksiyon Kalıp Makinesi Kelepleme Mekanizması | Yıllık Enerji Tüketimi 380.000 KWh | Enerji tüketimi 240.000 kWh'e düşürüldü | Ton ürün başına elektrik tüketimi% 37 azaldı |

Uygulama Yol Haritası Önerileri

Mevcut ekipman sürtünme ağrı noktalarını teşhis edin: Her bir eklemin sıcaklık artışını ölçmek ve yüksek kayıplı düğümleri tanımlamak için kızılötesi termal görüntüleyiciler (doğruluk 0.03 ℃) kullanın.

Dereceli Dönüşüm Stratejisi:

-Kay 1 düğüm (sıcaklık artışı> 80 ℃): Bakır bazlı kakma yataklarla değiştirmeyi önceliklendirin

-Keyli 2 düğüm (Titreşim> 4mm/s): Akıllı sensör yataklarına yükseltme

Dijital Yönetim Platformunun İnşası: Ekipman Sağlık Yönetim Sistemini (PHM) entegre edin ve rulman ömrünün dijital ikiz modeli oluşturun

Dairesel Ekonomi Sistemi İnşası: Tedarikçilerle Malzeme Geri Dönüşüm Anlaşmalarını İmzalayın% 95 Malzeme Yeniden Kullanım Atık Yatma Oranı

Yukarıdaki teknik yollar aracılığıyla, makine imalat endüstrisi enerji verimliliğini%15-40 oranında artırabilirken, genel ekipman verimliliğini (OEE) yüzde 12-25 puan artırabilir ve "sıfır sürtünme fabrikası" vizyonu altında rekabet gücünü yeniden şekillendirebilir.

MXB-DX sınır yağsız yatakları, SF-2 kendinden yağlamalı veya kuru kaymalı yataklara eşdeğerdir; çelik plakaya, ortasında sinterlenmiş küresel bronz...

Ayrıntılara bakınız

Madencilik makinelerinde kullanılan ekipmanlar ciddi aşınma ve yıpranmaya maruz kalır. Ekipmanın servis ömrünü uzatmak için MXB-JTSW aşınmaya dayan...

Ayrıntılara bakınız

MXB-JOLP kendinden yağlamalı aşınma plakaları iyi kendi kendine yağlama özelliklerine sahiptir ve harici yağlama gerektirmez. Bu ürün iyi bir yük t...

Ayrıntılara bakınız

MXB-JOML kendinden yağlamalı aşınma plakaları, endüstriyel uygulamalarda sürtünmeyi en aza indirecek ve servis ömrünü uzatacak şekilde tasarlanmışt...

Ayrıntılara bakınız

MXB-JTLP kendinden yağlamalı aşınmaya dayanıklı plaka, genişliği 18 mm'den 68 mm'ye ve uzunluğu 100 mm'den 220 mm'ye kadar deği...

Ayrıntılara bakınız

MXB-JGLDW kendinden yağlamalı kılavuz rayları, CNC takım tezgahlarıyla yüksek mukavemetli pirinçten yapılmıştır. Yüzey grafit gibi katı yağlayıcıla...

Ayrıntılara bakınız

MXB-JSOL kendinden yağlamalı kılavuz rayı, yüksek mukavemetli pirinç ve grafit kombinasyonundan yapılmış ve kendi kendini yağlama özelliklerine sah...

Ayrıntılara bakınız

Normalde itme plakası dört sıfırlama çubuğuyla desteklenir. Bununla birlikte, sıfırlama çubuklarının montaj doğruluğunun düşük olması nedeniyle, it...

Ayrıntılara bakınız

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Ayrıntılara bakınız

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

Ayrıntılara bakınız

Bize Ulaşın