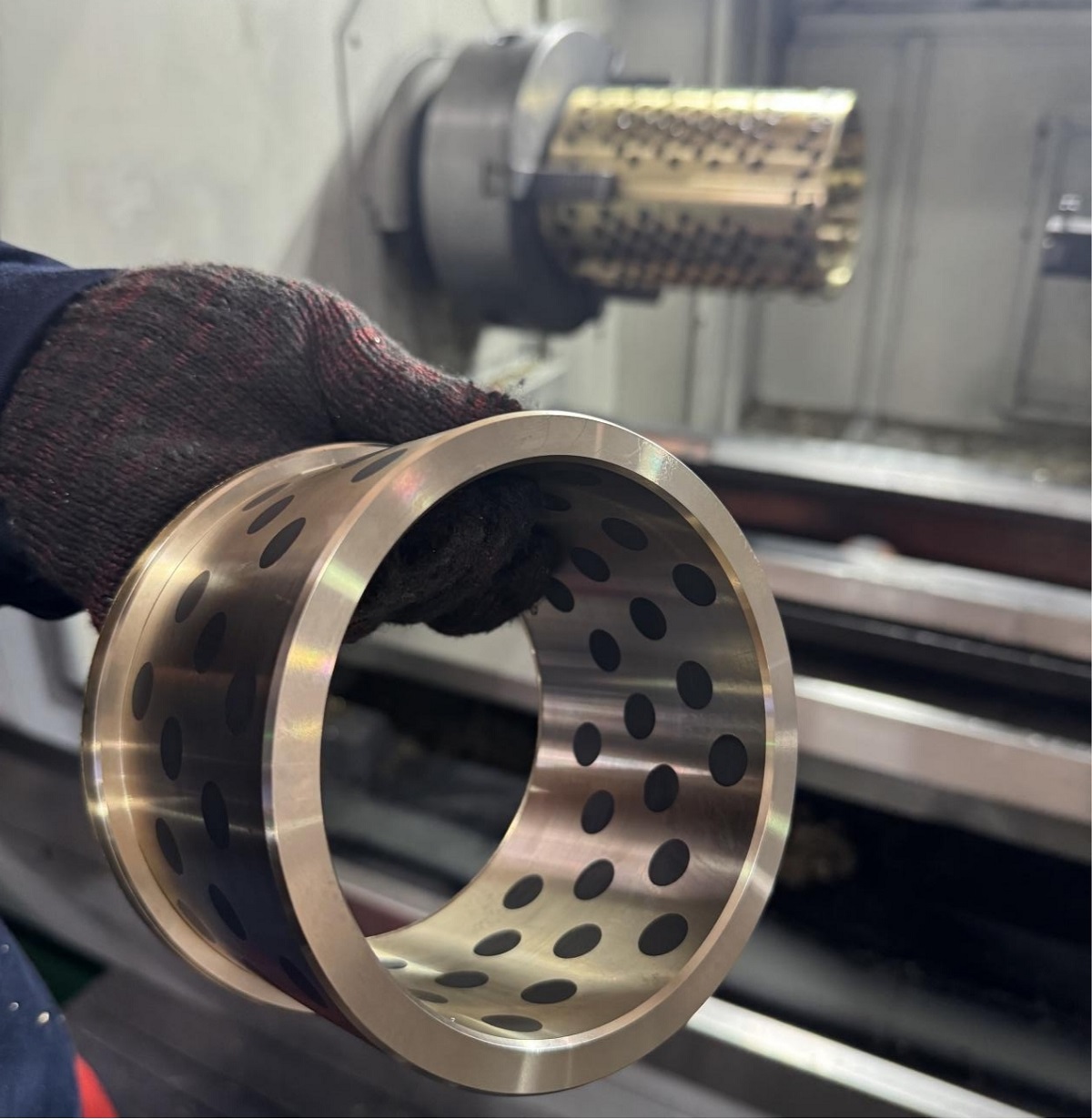

MXB-JFFB Kendinden Yağlamalı Yarım Rulman

Cat:Kendinden Yağlamalı Rulman

MXB-JFFB kendinden yağlamalı yarım rulmanlar, bir şaftın veya aksın çevresinin yalnızca yarısını kaplayan, dönen makineler için destek sağlayan ve ...

Ayrıntılara bakınızModern ulaşım sistemlerinde yüksek hızlı trenler, verimlilikleri ve kolaylıkları nedeniyle halk için hayati bir tercih haline gelmiştir. Trenlerin sorunsuz ve güvenli çalışmasını sağlayan temel bileşenlerden biri, tekerlek dönüşünü destekleyen ve mümkün kılan rulmanlardır. Yüksek hızlar, ağır yükler ve karmaşık dış ortamlar göz önüne alındığında, rulmanların aşınma direnci tren güvenliğini ve operasyonel verimliliği doğrudan etkiler. Son yıllarda, bakır alaşımlı kendinden yağlamalı malzemelerin uygulanması bu alana devrim niteliğinde ilerlemeler getirmiş, rulman aşınma direncini başarılı bir şekilde 50.000 saate çıkarmış ve yüksek hızlı trenlerin güvenilirliğini ve maliyet etkinliğini önemli ölçüde artırmıştır.

1. Yüksek Hızlı Tren Rulmanlarının Aşırı Çalışma Koşulları

Yüksek hızlı trenler olağanüstü hızlarda çalışmaktadır. Örneğin Çin'in "Fuxing" treni maksimum 350 km/saat çalışma hızına ulaşabiliyor. Bu hızlarda rulman dönüş hızları keskin bir şekilde artar. Örneğin CRH3 treni 300 km/saat hızla çalışırken yön hızı yaklaşık 1.730 dev/dk'ya ulaşıyor. Yüksek hızlı dönüş, önemli merkezkaç kuvvetleri ve sürtünme oluşturarak malzeme mukavemeti ve aşınma direnci açısından ciddi zorluklara neden olur. Ayrıca, sık başlatma ve durdurmalar rulmanları sürekli darbe yüklerine maruz bırakırken nem, toz ve sıcaklık değişimleri gibi çevresel faktörler aşınmayı daha da kötüleştirir. Geleneksel rulman malzemeleri sıklıkla sık bakım ve değiştirme gerektirir, bu da işletme maliyetlerini artırır ve planlamayı bozar.

2. Bakır Alaşımlı Kendinden Yağlamalı Malzemelerin Bileşimi ve Yapısal Özellikleri

Bakır alaşımlı kendinden yağlamalı malzemeler, kalay (Sn) ve alüminyum (Al) gibi alaşım elementleri ile güçlendirilmiş bir bakır matrisin yanı sıra grafit ve molibden disülfit (MoS₂) gibi katı yağlayıcılardan oluşur. Kalay alaşımın gücünü ve korozyon direncini artırırken alüminyum, yüzey performansını iyileştirmek için yoğun bir oksit filmi oluşturmaya yardımcı olur. Kurşun gibi elementler ayrıca tribolojik özellikleri etkili bir şekilde optimize eder.

Kendi kendini yağlamanın anahtarı katı yağlayıcılarda yatmaktadır. Grafitin katmanlı yapısı sürtünme sırasında kolay kaymayı kolaylaştırırken, molibden disülfitin ultra düşük sürtünme katsayısı (0,03-0,06) temas yüzeyleri üzerinde etkili bir yağlama filmi oluşturarak aşınmayı önemli ölçüde azaltır. Bu bileşenler, mekanik özellikleri kendi kendini yağlama işlevselliğiyle birleştiren bir malzeme sistemi oluşturmak için sinerjik olarak çalışır.

3. 50.000 Saatlik Ultra Uzun Aşınma Direncine Ulaşmak İçin Temel Mekanizmalar

Kendi kendini yağlayan mekanizma şu şekilde çalışır: Rulman çalışması sırasında, malzeme içindeki katı yağlayıcılar yavaş yavaş sürtünme yüzeyine göç ederek doğrudan metal-metal temasını izole eden sürekli bir yağlama filmi oluşturur. Bu, yağlamanın yetersiz olabileceği başlatma sırasında bile koruma sağlayarak erken aşamadaki aşınmayı önler.

Aşınma direnci, katı çözelti güçlendirmesi ve alaşım elementleri ile ikinci aşama güçlendirme yoluyla güçlendirilir. Örneğin kalay, Cu₆Sn₅ güçlendirme aşamalarını oluştururken alüminyum, Al₂O₃ dağılmış parçacıklar oluşturarak hem malzeme sertliğini hem de aşınma direncini artırır. Yüzey oksit filmleri aynı zamanda çevresel bozulmaya karşı da koruma sağlar.

Kritik olarak, matris, alaşım elementleri ve yağlayıcılar arasında çok ölçekli bir sinerji mevcuttur: matris mekanik destek sağlar, alaşım fazlar aşınma direncini artırır ve yağlayıcılar yağlama filmini sürekli olarak yenileyerek yüksek hız, ağır yük ve değişken çalışma koşulları altında istikrarlı uzun vadeli performans sağlar.

4. Pratik Uygulama ve Performans Doğrulaması

Yüksek hızlı demiryolu hattındaki fiili operasyonda, bakır alaşımlı kendinden yağlamalı malzemelerden yapılmış rulmanlar olağanüstü performans gösterdi. 50.000 saatlik çalışmanın ardından aşınma derinlikleri yalnızca 0,1-0,2 mm olarak ölçüldü; bu, geleneksel malzemelerde gözlemlenen 0,5-1 mm'lik aşınmadan önemli ölçüde daha düşüktü. Bu uzatılmış bakım aralıkları, azaltılmış işletme maliyetleri, iyileştirilmiş sürüş yumuşaklığı, minimum titreşim ve gürültü ve genel yolcu deneyiminin iyileştirilmesi.

5. Geleneksel Malzemelere Göre Önemli Avantajlar

Geleneksel rulman çelikleriyle karşılaştırıldığında, bakır alaşımlı kendinden yağlamalı malzemeler çeşitli avantajlar sunar:

Kendinden yağlama: Harici yağlama sistemlerine bağımlılığı ortadan kaldırarak yağlama kaybından kaynaklanan arızaları önlerler.

Üstün aşınma direnci: Yüksek hızlı, yüksek yüklü ve karmaşık ortamlarda üstün performans gösterirler.

Geliştirilmiş korozyon direnci: Zorlu, nemli ve tozlu koşullara etkili bir şekilde dayanırlar.

Bu özellikler onları uzun vadeli, yüksek güvenilirliğe sahip uygulamalar için ideal kılar.

6. Teknolojik Beklentiler ve Gelecek Yönelimleri

Yüksek hızlı demiryolu teknolojisi gelişmeye devam ettikçe daha yüksek performanslı rulmanlara olan talep artacaktır. Bakır alaşımlı kendi kendini yağlayan malzemeler, bileşim optimizasyonu (örneğin, nadir toprak elementlerinin eklenmesi) ve süreç yeniliği (örneğin, toz metalurjisi ve yüzey kaplama teknolojileri) yoluyla daha fazla atılım gerçekleştirmeye hazırlanıyor. Ek olarak, kendi kendini algılama ve kendi kendine ayarlama yeteneklerine sahip akıllı malzemeler geliştirmek, gelecek nesil yüksek hızlı trenlerin güvenliği, verimliliği ve zekası için kritik destek sağlayan, gelecek vaat eden bir araştırma yolunu temsil ediyor.

MXB-JFFB kendinden yağlamalı yarım rulmanlar, bir şaftın veya aksın çevresinin yalnızca yarısını kaplayan, dönen makineler için destek sağlayan ve ...

Ayrıntılara bakınız

SF-1F burç olarak da bilinen MXB-DUF yağsız kompozit rulman, tabanı çelik plakalı, ortasında sinterlenmiş küresel bronz tozu ve politetrafloroetile...

Ayrıntılara bakınız

MXB-DX sınır yağsız yatakları, SF-2 kendinden yağlamalı veya kuru kaymalı yataklara eşdeğerdir; çelik plakaya, ortasında sinterlenmiş küresel bronz...

Ayrıntılara bakınız

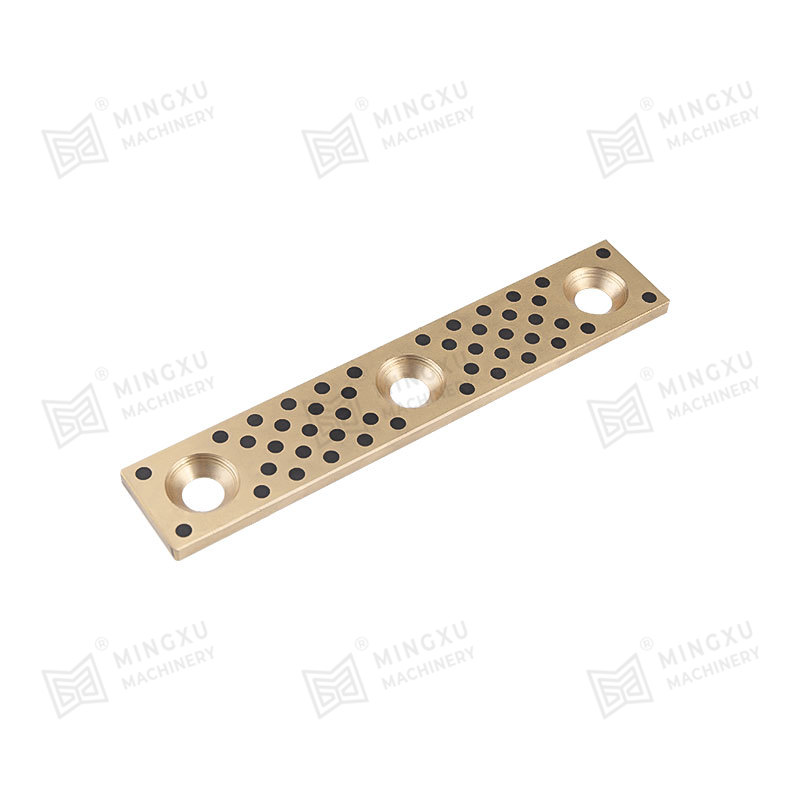

İnşaat sektöründe MXB-JUWP kendinden yağlamalı aşınmaya dayanıklı plakalar esas olarak bina yapılarının korunması için kullanılır. Bina yapılarının...

Ayrıntılara bakınız

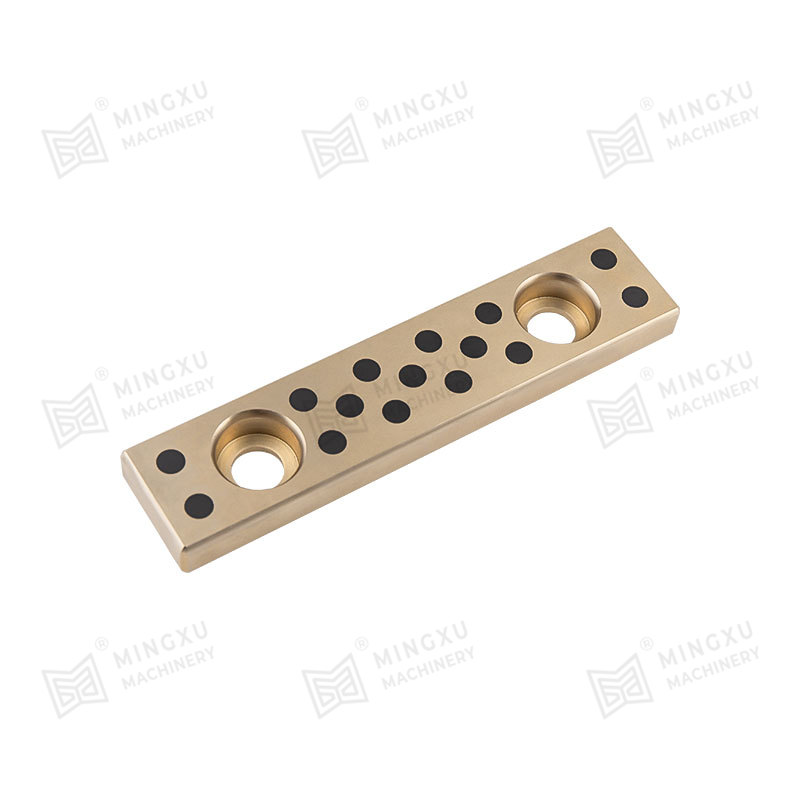

MXB-JOML kendinden yağlamalı aşınma plakaları, endüstriyel uygulamalarda sürtünmeyi en aza indirecek ve servis ömrünü uzatacak şekilde tasarlanmışt...

Ayrıntılara bakınız

MGB61 NAAMS Standart Kılavuz Burç, hassas, düzgün kılavuz uygulamaları için güvenilir bir çözümdür. Bu kılavuz burç, NAAMS standartlarını karşılaya...

Ayrıntılara bakınız

MJGBF yağsız enjeksiyon kılavuz burçları, kalıp parçalarının tutarlı hassas hizalanmasını ve düzgün hareketini sağlayarak yüksek kaliteli ürünlerle...

Ayrıntılara bakınız

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

Ayrıntılara bakınız

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Ayrıntılara bakınız

Boundary lubricated lead-free bearings are improved on the basis of SF-2. Its performance is the same as SF-2, but the surface does not contain lead, ...

Ayrıntılara bakınız

Bize Ulaşın