MXB-JDBUF Bakımsız Flanş Döküm Bronz Rulman

Cat:Kendinden Yağlamalı Rulman

MXB-JDBUF kendinden yağlamalı döküm bronz rulmanlar, kendinden yağlamalı ve flanş tasarımının avantajlarını birleştirir. Hammaddeler, dayanıklılık,...

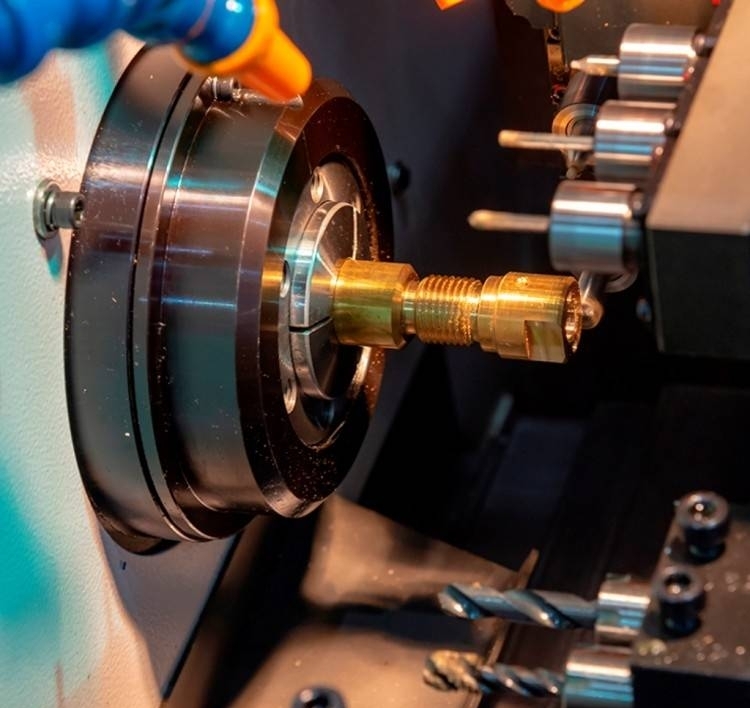

Ayrıntılara bakınızBakır alaşımları, mükemmel elektriksel iletkenlik, termal iletkenlik ve korozyon direncleri nedeniyle mekanik bileşenlerin üretiminde yaygın olarak kullanılır. Ancak, işleme işlemi sırasında aşağıdaki önlemler alınmalıdır:

1. Bakır alaşımlarının malzeme özellikleri

2. Kesme parametrelerinin seçilmesi

3.Tool Seçimi

4. soğutma ve yağlama

6.

7. Kadın İşleme Tedavisi

8. Güvenlik Önlemleri

9. İletişim Sorunları ve Çözümleri

Kötü yüzey kalitesi: Kesme parametrelerinin uygunsuz seçimi veya zayıf takım keskinleştirmesi zayıf yüzey kalitesine neden olabilir. Bu, kesme parametrelerini optimize edilerek veya takım bileme kalitesini artırarak geliştirilebilir. .

MXB-JDBUF kendinden yağlamalı döküm bronz rulmanlar, kendinden yağlamalı ve flanş tasarımının avantajlarını birleştirir. Hammaddeler, dayanıklılık,...

Ayrıntılara bakınız

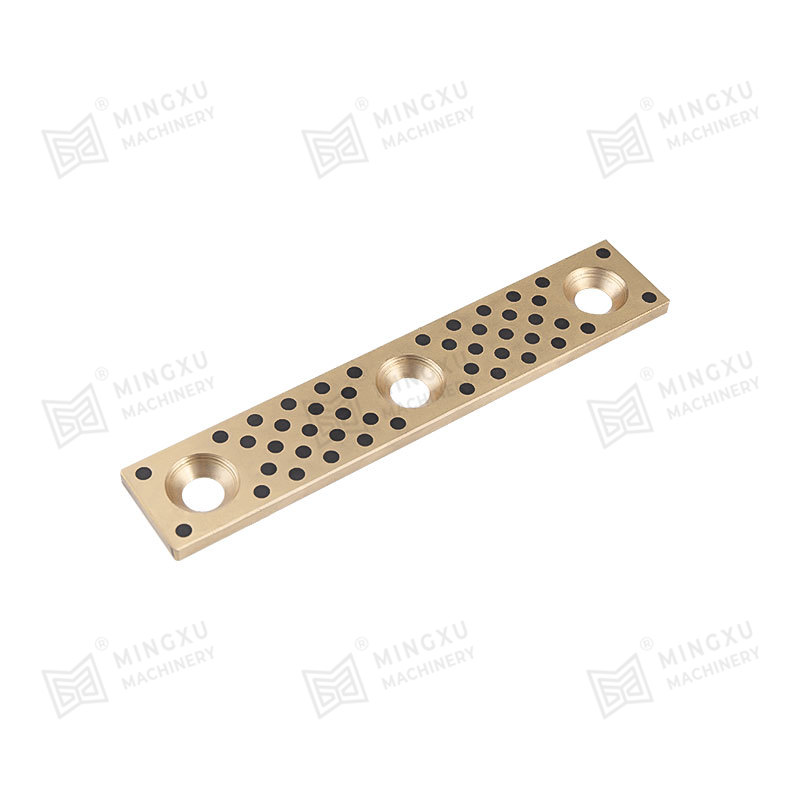

İnşaat sektöründe MXB-JUWP kendinden yağlamalı aşınmaya dayanıklı plakalar esas olarak bina yapılarının korunması için kullanılır. Bina yapılarının...

Ayrıntılara bakınız

MXB-JGLX kendinden yağlamalı kılavuz rayları, yüksek aşınma direnci, yüksek sıcaklık direnci, korozyon direnci vb. gibi birçok özelliği kapsar ve o...

Ayrıntılara bakınız

MGB61 NAAMS Standart Kılavuz Burç, hassas, düzgün kılavuz uygulamaları için güvenilir bir çözümdür. Bu kılavuz burç, NAAMS standartlarını karşılaya...

Ayrıntılara bakınız

Dairesel kılavuzlar otomobil paneli kalıplarında ve büyük damgalama kalıplarında sıklıkla kullanılır. Kalıp tabanı ve boşaltma plakası kılavuzların...

Ayrıntılara bakınız

MJGB yağsız enjeksiyon kılavuz burçları, plastik enjeksiyon kalıplama prosesinde kullanılan standart bileşenlerdir ve enjeksiyon aşamasında kalıba ...

Ayrıntılara bakınız

MJGBF yağsız enjeksiyon kılavuz burçları, kalıp parçalarının tutarlı hassas hizalanmasını ve düzgün hareketini sağlayarak yüksek kaliteli ürünlerle...

Ayrıntılara bakınız

Normalde itme plakası dört sıfırlama çubuğuyla desteklenir. Bununla birlikte, sıfırlama çubuklarının montaj doğruluğunun düşük olması nedeniyle, it...

Ayrıntılara bakınız

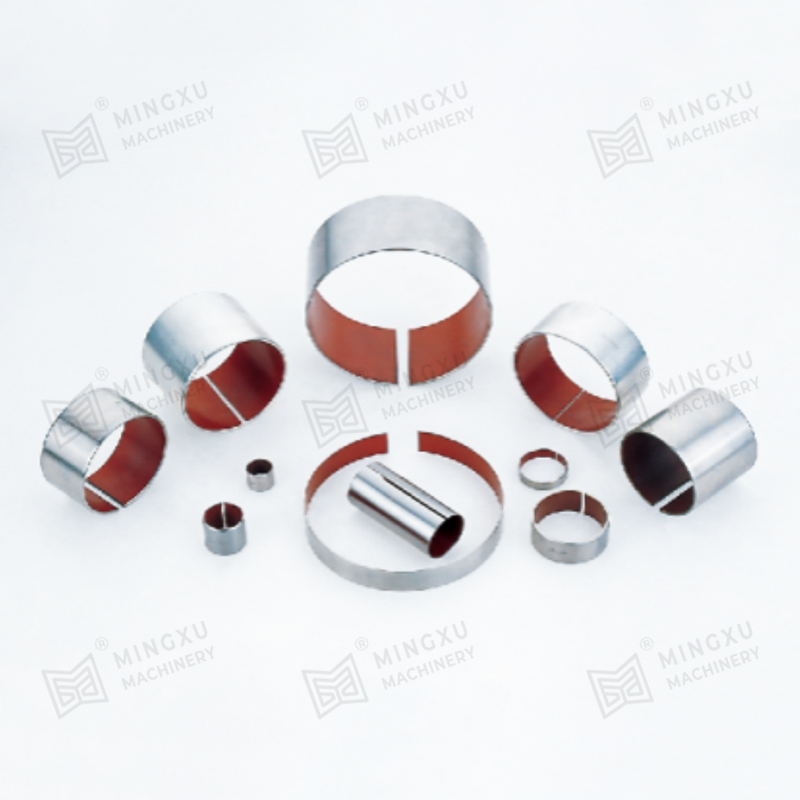

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

Ayrıntılara bakınız

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Ayrıntılara bakınız

Bize Ulaşın