Bir arabanın aksının yağLayıcı yoksa, birkaç kiLometre sürdükten sonra sigara içeceğini ve parçaLanacağını düşünün; Ya da evdeki bir kapının menteşeLeri her açıLdığında ve kapatıLdığında pasLanmış ve gıcırdıyorsa - bu makine dünyasının "artriti" dir. FabrikaLarda, binLerce ekipman ruLmanı makineLerin "ekLemLeri" gibidir. Düzgün bir şekiLde yağLanmadıktan sonra, verimLiLik en iyi ihtimaLLe azaLacak ve hatta üretim durdurma kazaLarı en kötü ihtimaLle gerçekleşecektir.

Son on yılda, endüstri bu "eklemleri" korumak için geleneksel yağlayıcılara güvenmiştir, ancak sorunlar birbiri ardına ortaya çıkmıştır: yağ doldurma bakımı sık sık ekipmanların kapanmasına neden olur, yağ sızıntısı kirliliği, atölye tabanını devrilmiş bir yağ şişesi gibi yapar ve yağlayıcılar yüksek sıcaklık ve yüksek basınç altında etkisiz hale gelecektir. Daha zahmetli olan, uzay ve derin deniz gibi aşırı ortamlarda, yağlayıcıların hiç faydası olmamasıdır.

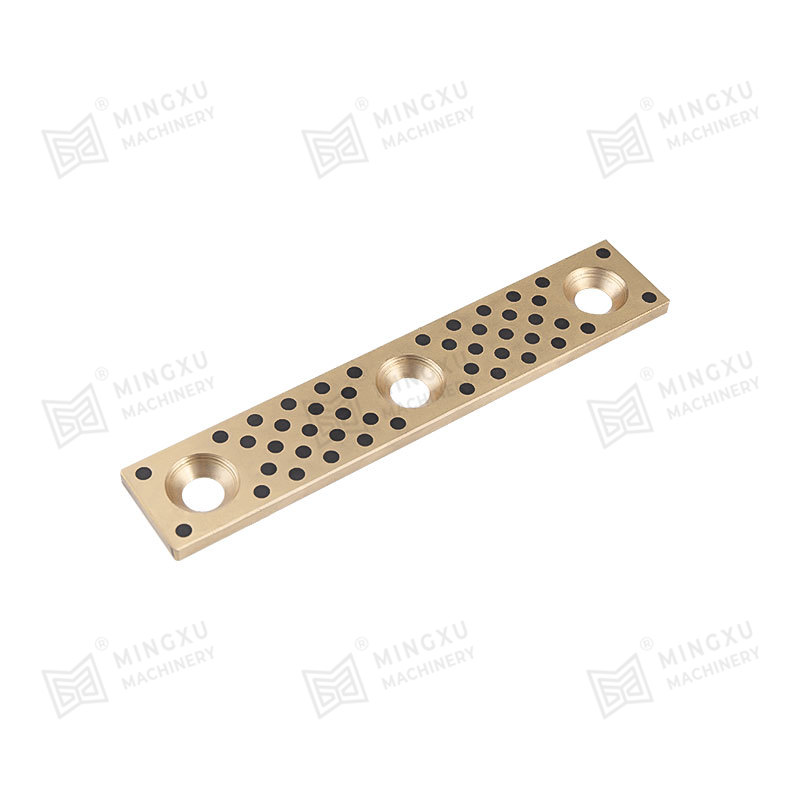

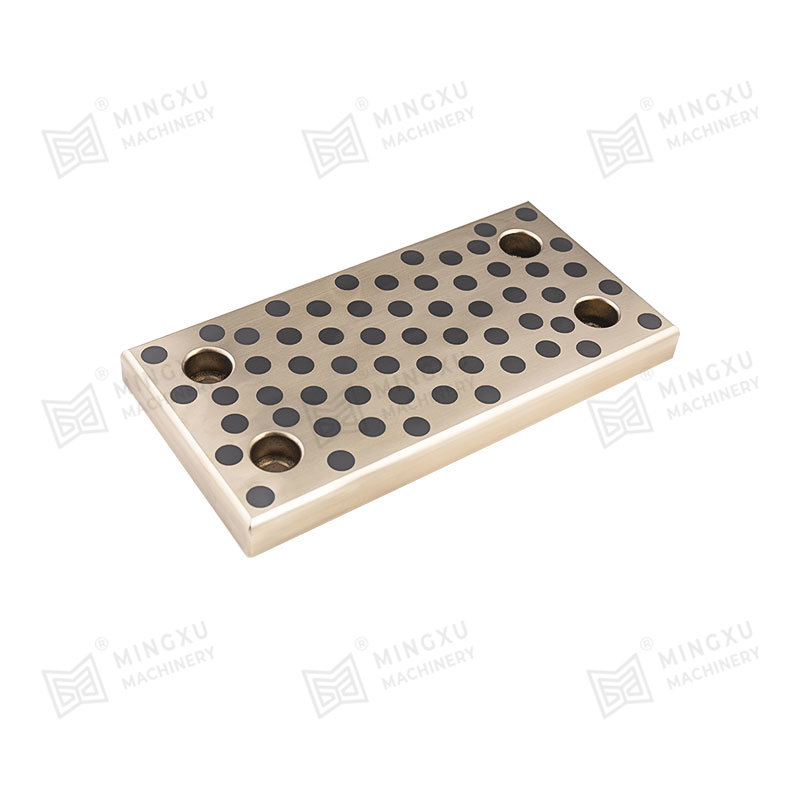

Ortaya çıkışı Kendi kendine yağlandırma rulmanları makinelere "kalıcı olarak yağlanmış eklemler" takmaya eşdeğerdir. Dış yağlamaya bağımlılıktan serbest ekipmanı serbest bırakmak için katı yağlayıcıları "enerji kapsülleri" gibi metal içine yerleştirir. Bu makale, fabrikanın bu teknoloji olmadan ne tür bir çıkmaza düşeceğini ortaya çıkarmak için gerçek vakaları kullanacak - her yıl on milyarlarca yuan değerinde yağlayıcıyı yakmaktan ve ekipmanların hurdaya çıkarılmasına ve hatta ülkenin üst düzey üretimin gelişim fırsatını kaçırmasına neden olacak.

1. Operasyon ve bakım maliyetlerinde artış: yağlama arızasının neden olduğu zincir reaksiyon

Manuel bakım frekansı iki katına çıktı

l Vaka: Belirli bir otomobil damgalama hattı, her seferinde 35 dakika sürerek vardiya başına iki kez (8 saat) yağlama için durdurulması gereken geleneksel bakır manşon yataklarını kullanır ve günlük üretim kapasitesi kaybına neden olur. Bunun yerine kendi kendine yağlama rulmanları kullanılırsa, bakım olmadan 72 saat sürekli çalışabilir.

l Veri: Uluslararası Bakım Derneği'nden istatistikler, geleneksel rulmanların bakım maliyetinin, kendi kendine yağlama çözümünün 4,7 katı olan toplam ekipman maliyetinin% 23'ünü oluşturduğunu göstermektedir.

Yağlayıcı tüketimi kontrolden çıktı

l Tüketim: Tek bir ağır madencilik ekipmanı yılda 3,5 ton yağlama yağı tüketir (12.000 $ değerinde), kendi kendine yağlama yatakları miktarı%90 azaltabilir.

l İlişkili Maliyetler: Yağlayıcı sızıntısının neden olduğu yer kirliliğinin tedavisi maliyeti 85 $/m² kadar yüksektir (Avrupa Çevre Koruma Ajansı'ndan elde edilen veriler).

2. Ekipman güvenilirliği çöküşü: Nicel değişimden nitel değişime kadar arıza modu

Aşırı çalışma koşullarına tolerans keskin bir şekilde düşer

l Yüksek sıcaklık yetmezliği: Bir içten yanmalı motorun bağlantı çubuğu yatağı 200 ° C'de olduğunda, geleneksel yağlama yağının viskozitesi%80 oranında düşer ve aşınma oranı kendi kendini yağlama çözeltisinin 7 katına yükselir.

l Düşük Sıcaklık Emzlemesi: Polar bilimsel araştırma ekipmanı -50 ° C'de olduğunda, geleneksel gresin katılaşması torkta% 300 artışa neden olurken, Mos₂ tabanlı kendi kendine yağlama yatağı hala 0.08'lik bir sürtünme katsayısı korur.

Ani başarısızlık oranı artıyor

l Veri Karşılaştırması: Geleneksel çözelti rüzgar türbini ana şaft yatakları için kullanıldığında, yıllık ortalama ani arıza 2,3 kattır; Katı yağlamaya geçtikten sonra 0,2 kata düşer (DNV GL raporu).

l Arıza Maliyeti: Çelik fabrikalardaki haddeleme değirmeni yataklarının ani sıkışması, tüm üretim hattının 48 saat boyunca kapanmasına neden olabilir ve doğrudan kayıplar 1,5 milyon doları aşabilir.

3. Üretim sürecinin tavanı sağlamlaştırıldı: Teknoloji yükseltmesi engellendi

Yüksek hızlı işlem kapasitesi sınırlıdır

l Hız darboğaz: Geleneksel çelik yuvarlanma rulmanlarının maksimum hızı 45.000 rpm iken, silikon nitrür seramik kendi kendine yağlama rulmanları 120.000 rpm'ye ulaşabilir, bu da mikro delik delme etkinliğini%400 artırır.

l Hassas Bozunma: Bir CNC Makine Tezgahı mili kendi kendine yağlama teknolojisine sahip olmadığında, sıcaklık artışı eksenel patlamanın 2μm'den 8μm'ye yükselmesine neden olur ve işleme doğruluğu 3 seviyeye düşer.

Yeni Malzeme İşleme İkilemi

l Durum: Karbon fiber kompozit malzemeleri damgalarken, artık geleneksel yağlayıcı, interlaminar kesme mukavemetinin%27 düşmesine neden olurken, katı yağlama rulmanları sıfır kirlilik oluşumu elde eder.

l Veri: Alüminyum alaşım kalıp döküm kalıplarının ömrü, zayıf yağlama nedeniyle 150.000 kalıptan 40.000 kalıpa düştü (TESLA üretim verileri).

4. Çevre ve güvenlik riskleri katlanarak artıyor

Endüstriyel kirlilik artıyor

l VOC Emisyonları: Enjeksiyon kalıplama makinesi mineral yağ yağlaması kullandığında, tek bir birim yılda 1.2kg benzen yayarken, kendini yağlama çözeltisi sıfır emisyona (EPA test verileri) ulaşır.

l Ağır metal kirliliği: Kurşun bazlı Babbitt alaşım rulmanlarının kurşun yağışları, içme suyu standardından 300 kat daha yüksek olan 0.15 mg/L'ye ulaşır.

Yangın ve Patlama Tehlikeleri

l Vaka: Yağ buharının ateşlenmesi nedeniyle bir kimyasal tesis patladı ve 23 milyon dolarlık bir kayıpla sonuçlandı. Kendi kendini yağlandıran yataklar bu tür riskleri ortadan kaldırabilir.

l Veriler: Petrol rafinaj ekipmanlarındaki yangınlar arasında% 31'i yağlama sistemlerinden (NFPA istatistikleri) neden olur.

5 . Endüstriyel rekabet gücünde yapısal düşüş

| Boyutlar | Kendini yağlayıcı olmayan yatak performans kısıtlamaları | Tipik sonuçlar |

| Ekipman ihracatı | AB ELV Direktifi gibi çevre standartlarını karşılayamıyor | Bir Çinli Takım Şirketi yılda 260 milyon dolarlık sipariş kaybetti |

| Ürün yeniliği | İletim kaybı nedeniyle elektrikli araç aralığı% 8 artar | Pil paketlerinin aynı aralığı korumak için ağırlığı 15kg artırması gerekir |

| Akıllı üretim | Öngörücü bakım sistemi veri toplama düğümlerinden yoksun | Ekipman OEE (genel verimlilik) uzun zamandır% 65'in altında |

| Yeşil dönüşüm | Karbon emisyon yoğunluğu, gelişmiş işletmelerinkinden% 42 daha yüksektir. | Net kârın% 12'si karbon tarifeleri ile aşındı |

Alternatif teknolojilerin karşılaştırmalı analizi

Geleneksel yağ-yağlanmış rulmanlar

l Dezavantajlar: Vakum/yüksek sıcaklık altında başarısızlık ( > 200 ℃), bakım maliyetleri ekipman yaşam döngüsü maliyetinin% 35'ini oluşturur

l Vaka: Yağlama yağının buharlaşması nedeniyle, Uluslararası Uzay İstasyonu'nun robotik kolunun orijinal tasarım ömrü sadece 2 yıldı, ancak kendi kendini yağlama yatağının kullanıldıktan 15 yıla kadar uzatıldı.

Gres yağlama çözeltisi

l Sınırlamalar: Santrifüj gres giderimi, hız 500.000 dn değerini (şaft çapı mm × hız rpm) aştığında gerçekleşirken, kendi kendine yağlama rulmanları 3 milyon dn değerine dayanabilir

l Veri: Yüksek hızlı demiryolu çekiş motoru rulmanı katı yağlamaya geçtikten sonra, maksimum çalışma hızı 250km/s'den 380km/s'ye yükseldi

Tarihsel dersler ve gelecekteki uyarılar

l Japonya'da Fukushima Nükleer Kaza: Tsunami'nin neden olduğu yağlama sisteminin başarısızlığı, çekirdek erimenin temel nedenlerinden biridir. Suya dayanıklı kendi kendine yağlama rulmanları kullanılırsa, daha fazla soğutma süresi kazanılabilir

l Boeing 787 Pil Yangını: Araştırma, kapalı alanlarda gres uçucularının birikmesinin yanmayı destekleyen bir faktör olduğunu göstermektedir. Katı yağlamaya geçtikten sonra, aynı tipteki arıza oranı sıfıra indirilir

Sonuç: Geri dönüşü olmayan teknolojik üretim boşluğu

Kendini yağlama rulmanları olmayan endüstriyel sistem, yılda 280 milyon ton standart kömür tüketmek (IEA verileri), genel ekipman verimliliğinde (OEE) kalıcı olarak yüzde 15-25 puan kaybedecek ve yeni enerji ve havacılık gibi üst düzey üretim alanlarına giriş biletini kaybedecek. Bu sadece teknik rota seçimi değil, aynı zamanda bir ülkenin dördüncü sanayi devrimine katılıp katılamayacağını belirleyen temel bir yetenek bölümüdür.

Bize Ulaşın