Aşınma direnci, yüksek sıcaklık direnci, korozyon direnci, yüksek yük taşıma kapasitesi ve uzun servis ömrü açısından yüksek mukavemetli pirinç ve grafit kombinasyonunun mükemmel performansı öncelikle iki malzeme arasındaki sinerjistik etkilere ve özelliklerinin tamamlayıcı doğasına bağlanır. Aşağıda, malzeme özellikleri, yapısal tasarım ve etkileşim mekanizmalarının perspektiflerinden performans avantajlarının bir analizi verilmiştir:

1. Giyim direnci ve kendini yağlama

Grafitin katı yağlama etkisi

-

- Grafit, sürtünme sırasında bir transfer filmi oluşturmasına izin veren, sürtünme katsayısını (0.05'in altına) azaltan katmanlı bir kristal yapıya sahiptir. Bu kendi kendine yağlama özelliği, doğrudan metal-metal teması en aza indirir, böylece aşınmayı azaltır.

- Yüksek mukavemetli pirinç (HBSC4/CAC304 gibi) matris mukavemeti sağlarken, grafit yüzeye veya gözeneklere gömülüdür. Bir koşu döneminden sonra, grafit, yağlama filmini sürekli olarak yenilemek için eşit bir şekilde serbest bırakılır.

Yüksek mukavemetli pirinç yük taşıma ve aşınma direnci

-

- Çinko, alüminyum ve demir gibi elementler içeren yüksek mukavemetli pirinç, yüksek sertlik (HB≥200) ve basınç mukavemeti (≥410 MPa) sergiler, bu da ağır yüklere ve dirençte aşınmaya dayanmasını sağlar.

- Bakır alaşımlarının termal iletkenliği, ısıl dağılmaya yardımcı olarak lokalize aşırı ısınmayı ve müteakip malzeme yumuşatmayı veya arızayı önler.

2. Yüksek sıcaklık direnci

Malzemelerin doğal sıcaklık direnci

- Yüksek mukavemetli pirinç, yüksek sıcaklıklara (400 ° C'ye veya daha yüksek kısa süreli maruz kalma) dayanabilir, bu da metalurji ve kazan gibi yüksek sıcaklık ortamlarına uygun hale getirir.

- Grafit, yüksek sıcaklıklarda stabil yağlama özelliklerini korur ve yağ bazlı yağlayıcılara kıyasla üstün oksidasyon direnci sergiler.

Yapısal istikrar

- Birleştirildiğinde, grafitin yağlama etkisi sürtünme ile üretilen ısıyı azaltırken, bakır alaşımının yüksek termal iletkenliği ısıyı hızla dağıtarak malzeme deformasyonunu veya arızayı önler.

3. Korozyon direnci

Yüksek mukavemetli pirinç korozyon direnci

- Bakır alaşımlarındaki çinko ve alüminyum gibi elemanlar, su ve asitler gibi aşındırıcı ortamlara karşı direnci arttıran yoğun bir oksit filmi oluşturur.

- Grafit, inert bir malzeme olarak elektrokimyasal korozyona katılmaz ve kakma yapı bakır alaşımı ve aşındırıcı ortam arasındaki temas alanını azaltır.

Çevresel Uyarlanabilirlik

- Kombine malzeme, ilave korozyon tedavileri gerektirmeden su erozyonuna ve asit daldırmaya (örn. Gıda makinelerinde ve kimyasal ekipmanlarda) direnebilir.

4. Yüksek yük taşıma kapasitesi ve darbe direnci

Bakır alaşım matrisinin gücü

- Yüksek mukavemetli pirinç, bir basınç mukavemetine (≥410 MPa) ve yüksek yüklere dayanmasını sağlayan verim mukavemetine sahiptir, bu da düşük hızlı, ağır yük veya darbe eğilimli koşullar (örn. İnşaat makineleri ve madencilik ekipmanı) için uygun hale getirir.

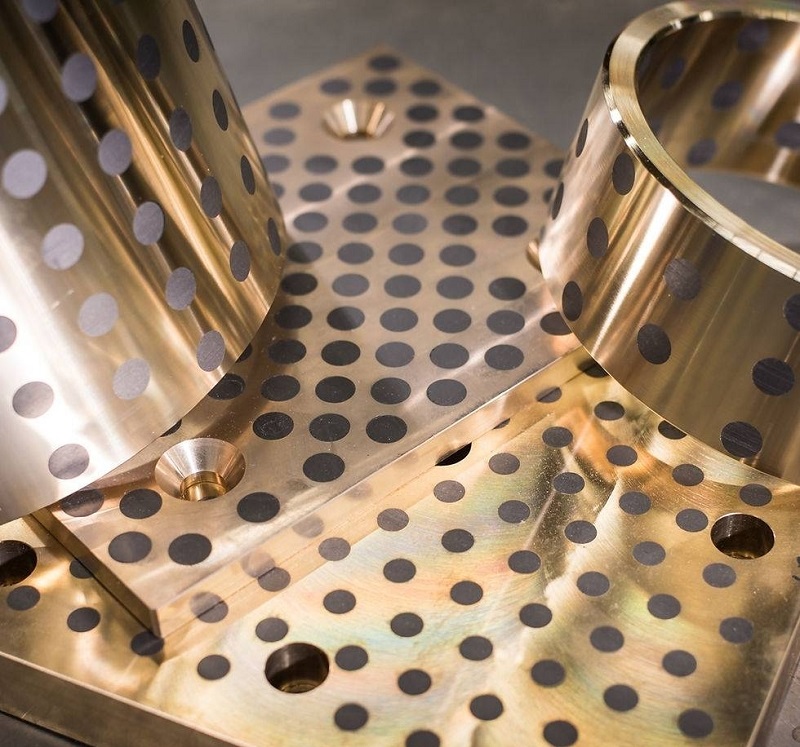

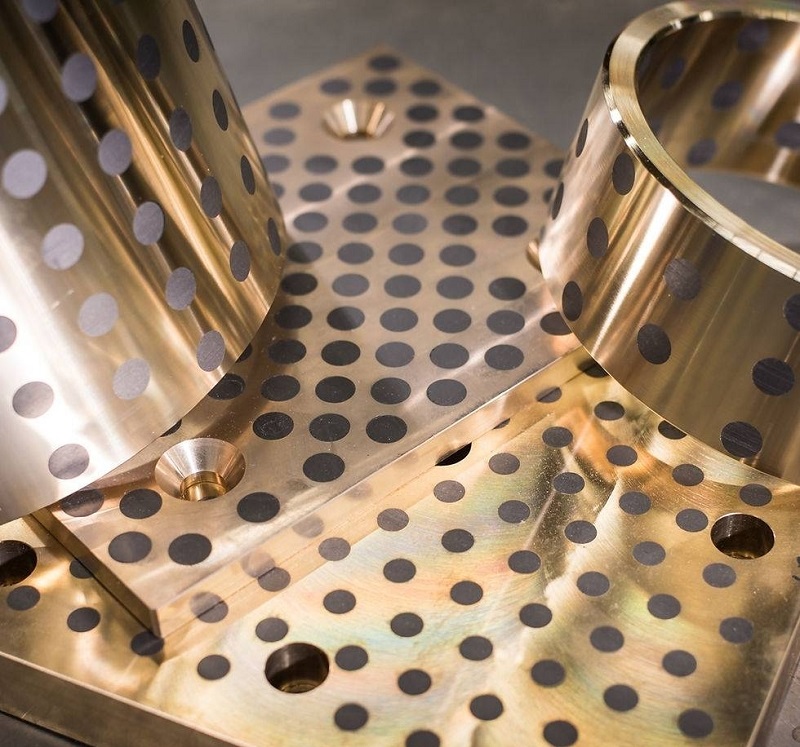

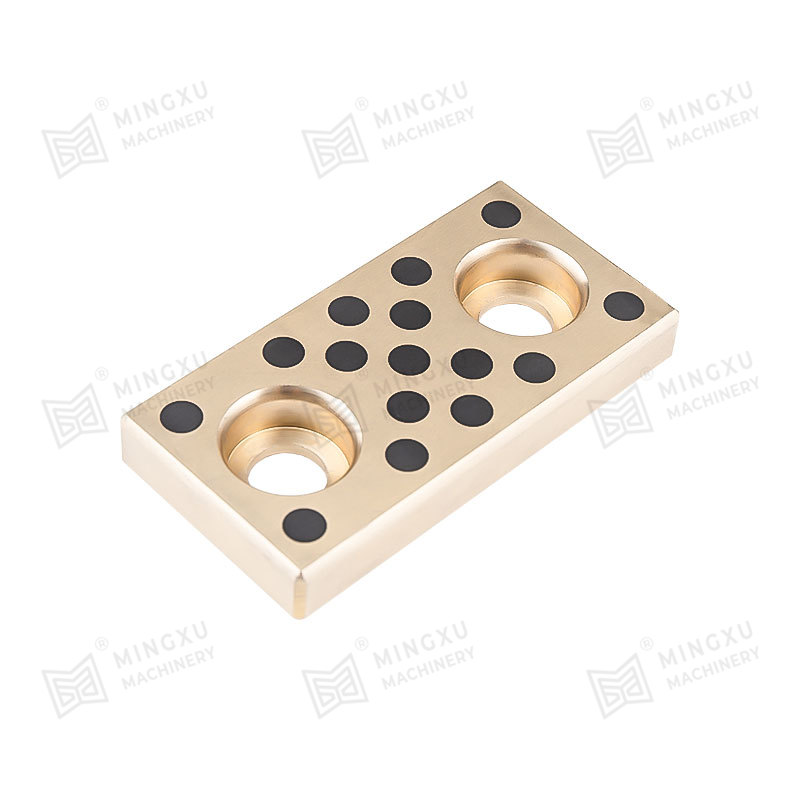

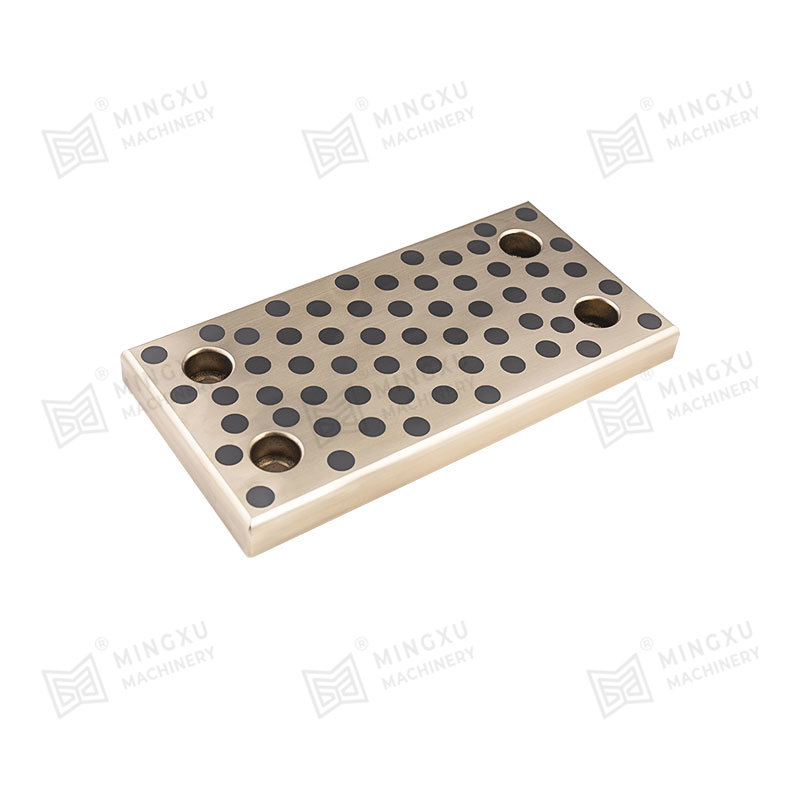

- Kakma grafit oranı, gözenek veya oluk tasarımları yoluyla yük dağılımını optimize ederken matris mukavemetinin aşırı zayıflamasını önlemek için tipik olarak% 5 ila% 20 içinde kontrol edilir.

Anti-görünüm yeteneği

- Grafit yağlama filmi, metaller arasında yapışkan aşınmayı önler, özellikle petrol filmlerinin oluşturulmasının zor olduğu uygulamalarda (örneğin, pistonlu veya salınımlı bileşenler) "ele geçirme" fenomenlerinden kaçınır.

5. Uzun hizmet ömrü ve düşük bakım maliyetleri

Kendi kendine yağlama hizmet ömrünü uzatır

- Grafit tarafından sağlanan sürekli yağlama, aşınma oranını azaltır, bu da yağsız koşullar altında geleneksel bakır burçların iki katından fazla olabilen bir servis ömrüyle sonuçlanır.

- Sık bakım veya yağlayıcı değişimine duyulan ihtiyaç ortadan kaldırılır, bu da kesinti ve bakım maliyetlerini azaltır.

Çevresel uyarlanabilirlik ve istikrar

- Birleştirilmiş malzeme, vakumlar, yüksek toz koşulları ve nem gibi sert ortamlarda (örn. Yarı iletken ekipman ve deniz makinelerinde) sabit bir performansı korur.

- Grafit ve bakır alaşımının benzer termal genleşme katsayıları, sıcaklık değişimleri nedeniyle iç stres veya delaminasyon riskini azaltır.

6. Üretim süreçlerinin optimizasyonu

Kakma yapı tasarımı

- Grafit, sabit salınım ve ayrılmayı önlemek için mekanik fiksasyon (örn., Grooves, gözenekler) veya yapışkan bağlama işlemleri yoluyla bakır alaşım matrisine gömülüdür.

- Zhejiang Mingxu Machinery Manufacturing Co., Ltd.

Malzeme eşleşmesi ve yüzey işlemi

- Bakır alaşım matrisi, aşınma direncini ve korozyon direncini arttırmak için kaplama (örn., Teneke kaplama, krom kaplama) veya ısıl işlem (örn. Söndürme) geçirebilir.

- Yüksek saflıklı grafit malzemeler (geri dönüştürülmüş malzemelerden kaçınma) seçilmeli ve güvenilirliği sağlamak için ezme mukavemetleri (örn., Φ8 grafit için ≥500 n) test edilmelidir.

Özetle, yüksek mukavemetli pirinç ve grafit kombinasyonu, mukavemet ve yağlama sinerjisi, tamamlayıcı malzeme özellikleri ve optimize edilmiş yapısal tasarımlar yoluyla birçok açıdan performans iyileştirmeleri sağlar. Temel avantajları şunları içerir:

- Düşük sürtünme kendi kendine yağlama sağlayan grafit, bakım gereksinimlerini azaltarak;

- Yük taşıma kapasitesi ve aşınma direnci sağlayan, sert ortamlara uyum sağlayan bakır alaşım;

- Özelleştirmenin farklı çalışma koşullarını karşılamasını sağlayan esnek üretim süreçleri.

Zhejiang Mingxu Machinery Manufacturing Co., Ltd., Ar-Ge ve bakır alaşım bileşenleri ve on yılı aşkın bir süredir kendi kendini yağlama rulmanlarının zengin üretim deneyimi ve teknik uzmanlığı ile üretilmiştir. Herhangi bir ürün veya teknik soruşturma için lütfen bizimle iletişime geçmekten çekinmeyin : [email protected] .

Bize Ulaşın