MXB-JTWN Vida Deliksiz Metrik Baskı Pulu

Cat:Kendinden Yağlamalı Rulman

MXB-JTW metrik baskı rondelaları, geleneksel kalay bronzunun yerini alan, yağlama ortamı olarak matrise gömülü katı yağlayıcıya (grafit veya molibd...

Ayrıntılara bakınızYüksek mukavemetli pirinç (temel olarak ZCuZn25Al6Fe3Mn3 veya benzer kaliteler, aynı zamanda "yüksek mukavemetli pirinç" veya "alüminyum pirinç" olarak da bilinir) ana malzeme haline gelmiştir. grafit bakır kollu Güç, sertlik, aşınma direnci, korozyon direnci, maliyet etkinliği ve çok yönlülük arasındaki optimum denge sayesinde. İşte nedenlerin ayrıntılı bir analizi:

1. Yüksek Mukavemet ve Sertlik (Yük Taşıma Kapasitesinin Anahtarı)

Güçlendirme Mekanizmaları:

Yüksek mukavemetli pirinç, sıradan pirinçten (örneğin H62) ve bazı kurşun bronzlardan önemli ölçüde daha yüksek bir basınç dayanımına (genellikle> 600 MPa) ve Brinell sertliğine (HB> 150) sahiptir.

Bu, daha yüksek yüklere dayanabilmesini ve matris deformasyonundan kaynaklanan yüksek PV (basınç x hız) koşulları altında aşırı grafit sütun çıkıntısını veya arızasını önlemesini sağlar.

2. Mükemmel Aşınma Direnci (Grafit ile Sinerjistik)

Matris Aşınma Direnci: Demir açısından zengin sert faz ve β fazı, aşındırıcı ve yapışkan aşınmaya karşı mükemmel direnç sağlayarak matrisi çizilmelere veya sürülmeye karşı korur.

Grafitin Rolü: Gömülü grafit katı yağlama sağlayarak sürtünme katsayısını ve yapışma eğilimini azaltır.

Sinerjistik Etki: Sert matris, grafit kolonları destekleyerek basınç altında aşırı çökmeyi önler, grafit ise matrisin kendisindeki aşınmayı azaltır. Bu "sert-yumuşak kombinasyonu", kendinden yağlamalı rulmanların temel avantajıdır ve yüksek mukavemetli pirinçten oluşan sert matris, bu tasarımın başarısı için çok önemlidir.

3. İyi Korozyon Direnci (Çok Yönlülük Sağlar)

Alüminyumun Rolü: Yüzeyde yoğun bir alüminyum oksit (Al₂O₃) pasifleştirme filmi oluşturarak atmosferik, deniz suyu, zayıf asitler ve zayıf bazlardan kaynaklanan korozyona karşı direnci önemli ölçüde artırır.

Karşılaştırma: Korozyon direnci saf bakır veya kalay bronzundan daha düşük olsa da sıradan pirincin (örn. H62) direncini çok aşıyor, bu da onu çoğu endüstriyel ortam (güçlü asitler ve bazlar hariç), otomotiv, inşaat makineleri ve denizcilik uygulamaları için uygun kılıyor.

Maliyet Verimliliği: Pahalı kalay bronzları (örneğin ZCuSn5Pb5Zn5) veya nikel bazlı alaşımlarla karşılaştırıldığında yüksek mukavemetli pirinç, korozyon direnci gereksinimlerini karşılarken daha düşük maliyetler sunar.

4. Üstün Maliyet Verimliliği (Temel Avantaj)

Düşük Hammadde Maliyetleri:

Esas olarak bakır (Cu) ve çinkodan (Zn) oluşur; çinko, kalay (Sn), kurşun (Pb) ve nikel (Ni) gibi alaşım elementlerinden önemli ölçüde daha ucuzdur.

Kalay bronzları (%5-10 kalay içeriğine sahip) ve kurşun bronzları (%yüksek kurşun kalay maliyetlerine sahip) ile karşılaştırıldığında, yüksek mukavemetli pirinç önemli ölçüde daha düşük birim maliyetler sunar.

İyi İşlenebilirlik:

Toz metalurjisi (ana üretim süreci) için uygundur: Mükemmel toz akışkanlığı, sıkıştırılabilirliği ve sinterlenebilirliği, kolay kalıplamayı ve seri üretimi kolaylaştırır.

Ayrıca döküm ve işlemeye de uygundur.

Kapsamlı Performans Uyumluluğu: Çoğu çalışma koşulunun güç, aşınma direnci ve korozyon direnci gereksinimlerini optimum maliyetlerle karşılar.

5. İyi Isı İletkenliği (Isı Dağıtımı için Çok Önemli)

Bakır bazlı alaşımlar doğası gereği mükemmel termal iletkenliğe sahiptir (çelik veya demir bazlı rulmanlardan çok daha üstün).

Sürtünmeden kaynaklanan ısının zamanında dağıtılması, rulmanın stabil çalışmasını sağlamak için hayati önem taşıyan yağlama arızasına (grafit oksidasyonu) veya malzeme yumuşamasına yol açabilecek lokal aşırı ısınmayı önler.

6. Grafitle Uyumluluk ve Proses Uyarlanabilirliği

Termal Genleşme Eşleşmesi: Yüksek mukavemetli pirinç ve grafit arasındaki termal genleşme katsayıları arasındaki fark nispeten kontrol edilebilir (alüminyum bazlı veya demir bazlı malzemelerle karşılaştırıldığında), sıcaklık dalgalanmaları sırasında arayüz stresini ve ayrılma risklerini azaltır.

7. Yüksek Çok Yönlülük (Orta-Ağır Yük Koşullarının Çoğunu Kapsar)

Yüksek mukavemetli pirinç bazlı grafit bakır manşonlar çok çeşitli senaryolara uygundur:

Orta ila Yüksek Yükler: İnşaat makineleri (ekskavatör kolu pim burçları), tarım makineleri, metalurji ekipmanları, enjeksiyonlu kalıplama makineleri vb.

Orta-Düşük Hızlar: Konveyör makaraları, menteşeler, direksiyon mekanizmaları.

Aşındırıcı Ortamlar: Deniz dümen sistemleri, liman makineleri, su arıtma ekipmanları.

Bakım Gerektirmeyen/Düşük Yağlı Yağlama: Sık sık greslemenin pratik olmadığı alanlar (örn. havai çalışma platformlarının bağlantıları, köprü mesnetleri).

Diğer Bakır Esaslı Malzemelerle Karşılaştırma

Kalay Bronz (örneğin ZCuSn5Pb5Zn5):

Avantajları: Daha iyi korozyon direnci ve mükemmel aşınma direnci (özellikle sürtünmeyi azaltmak için kurşunla).

Dezavantajları: Yüksek maliyet (pahalı kalay nedeniyle), genellikle yüksek mukavemetli pirinçten daha düşük mukavemet ve sertlik (özellikle demir-mangan takviyesi olmadan). Daha kaliteli veya korozyona dayanıklı uygulamalarda kullanılır.

Kurşun Bronz (örneğin ZCuPb10Sn10):

Avantajları: Son derece yüksek yükler ve darbeler için uygun, olağanüstü gömülebilirlik, uyumluluk ve tutukluk önleme özelliği.

Dezavantajları: Yüksek maliyet, kurşun ayrımı, çevresel kısıtlamalar ve daha düşük mukavemet ve sertlik. Ağır hizmet motor krank mili yataklarında vb. kullanılır.

Sıradan Pirinç (örneğin H62):

Avantajları: En düşük maliyet.

Dezavantajları: Düşük mukavemet ve sertlik, zayıf aşınma direnci ve ortalama korozyon direnci, orta ila yüksek yük gereksinimlerini karşılayamıyor.

Sonuç: Yüksek Mukavemetli Pirincin Popülaritesinin Temel Sebebi

Yüksek mukavemetli pirinç, yüksek mukavemet, yüksek sertlik, iyi aşınma/korozyon direnci, mükemmel ısı iletkenliği, üstün toz metalurjisi işlenebilirliği ve önemli maliyet avantajları arasında mükemmele yakın bir mühendislik dengesi sağlar.

Orta ila yüksek yükler, orta hızlar ve yaygın korozif ortamlar altında kendinden yağlamalı rulmanlar için en uygun maliyetli ve güvenilir temel malzeme çözümünü sağlayarak çoğu endüstriyel uygulamada performans, kullanım ömrü ve maliyet açısından temel talepleri karşılar.

Bu nedenle, aşırı çalışma koşulları (örneğin, güçlü asitler ve bazlar, ultra yüksek sıcaklıklar, aşırı yüksek darbe yükleri) daha pahalı özel alaşımlar gerektirmediği sürece, yüksek mukavemetli pirinç bazlı grafit bakır manşonlar, olağanüstü kapsamlı performansları ve maliyet etkinlikleriyle pazara hakimdir.

MXB-JTW metrik baskı rondelaları, geleneksel kalay bronzunun yerini alan, yağlama ortamı olarak matrise gömülü katı yağlayıcıya (grafit veya molibd...

Ayrıntılara bakınız

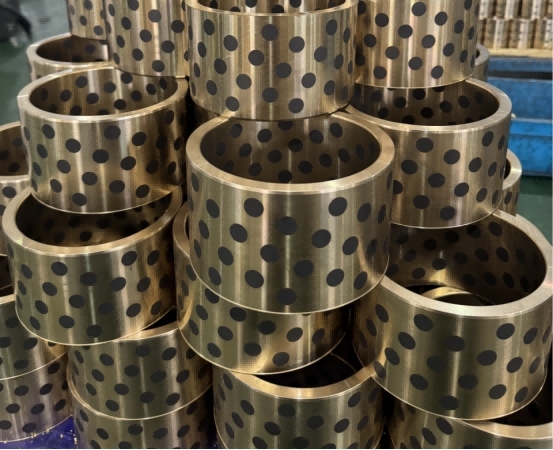

MXB-JDBU Kendinden Yağlamalı Döküm Bronz Rulman, yüksek mukavemetli pirinç taban üzerine grafit veya mos2 katı yağlayıcı ile kaplanmış yüksek perfo...

Ayrıntılara bakınız

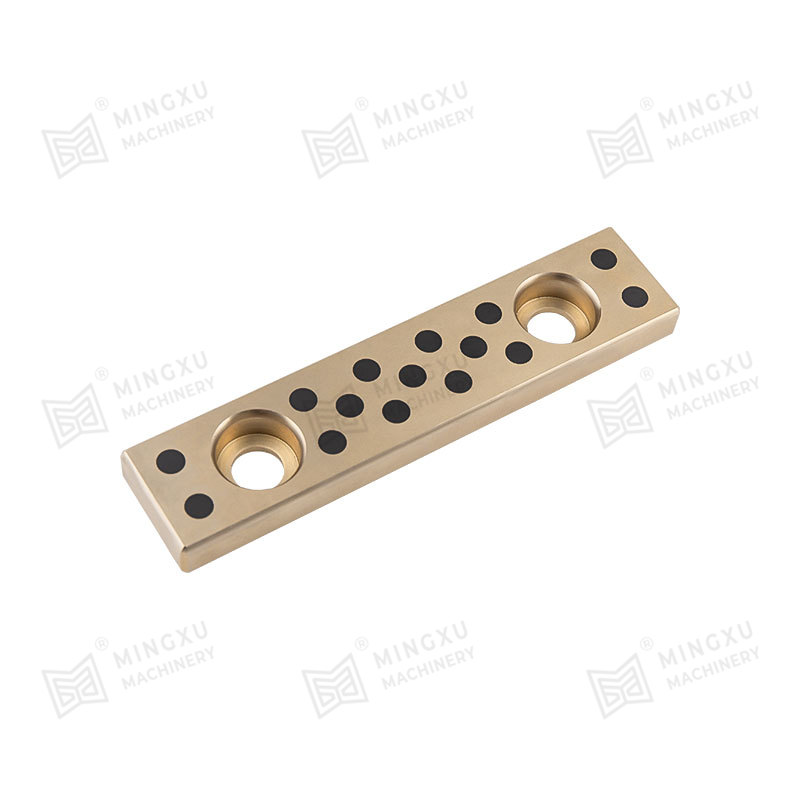

MXB-JOML kendinden yağlamalı aşınma plakaları, endüstriyel uygulamalarda sürtünmeyi en aza indirecek ve servis ömrünü uzatacak şekilde tasarlanmışt...

Ayrıntılara bakınız

Yüksek dereceli grafit-bakır alaşımından inşa edilen MXB-JSL L tipi kendi kendine yağlama kılavuzu ray, kalıp montajları içindeki kalıp sıkma kılav...

Ayrıntılara bakınız

MGB61 NAAMS Standart Kılavuz Burç, hassas, düzgün kılavuz uygulamaları için güvenilir bir çözümdür. Bu kılavuz burç, NAAMS standartlarını karşılaya...

Ayrıntılara bakınız

Normalde itme plakası dört sıfırlama çubuğuyla desteklenir. Bununla birlikte, sıfırlama çubuklarının montaj doğruluğunun düşük olması nedeniyle, it...

Ayrıntılara bakınız

SF-1B bronze basic bearing is made of tin bronze as the base, sintered bronze spherical powder in the middle, and rolled PTFE and high temperature res...

Ayrıntılara bakınız

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

Ayrıntılara bakınız

Boundary lubricated lead-free bearings are improved on the basis of SF-2. Its performance is the same as SF-2, but the surface does not contain lead, ...

Ayrıntılara bakınız

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Ayrıntılara bakınız

Bize Ulaşın