MXB-JFFB Kendinden Yağlamalı Yarım Rulman

Cat:Kendinden Yağlamalı Rulman

MXB-JFFB kendinden yağlamalı yarım rulmanlar, bir şaftın veya aksın çevresinin yalnızca yarısını kaplayan, dönen makineler için destek sağlayan ve ...

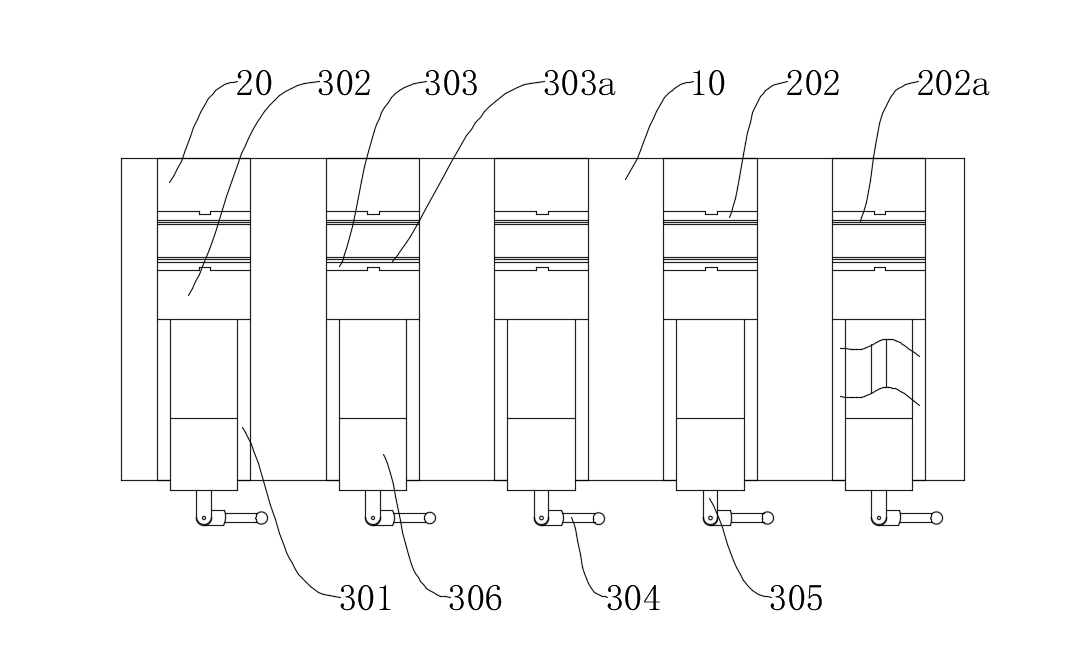

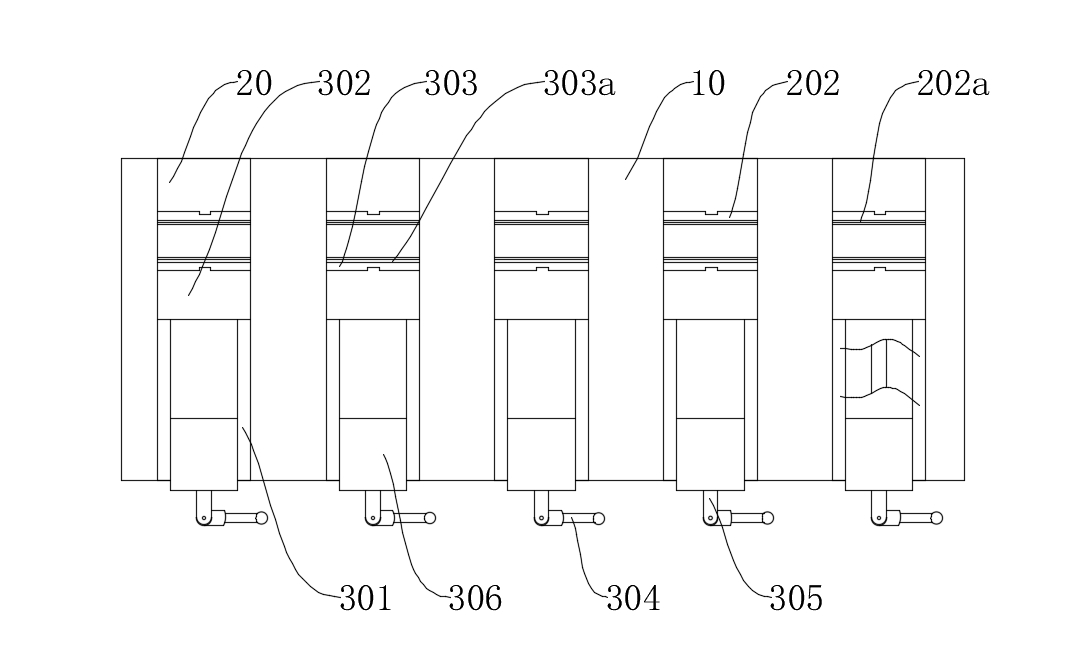

Ayrıntılara bakınız Kaykay tipi bileşenlerin (kılavuz raylar ve hassas kaydırıcılar gibi) parti işlenmesinde, geleneksel takım sistemleri iki büyük darboğazla karşı karşıya:

● Tekrarlayan Konumlandırma Doğruluğu: Çoklu Kelepleme İşlemlerinden Kümülatif Hatalar 0.1 mm'yi (ISO 2768-M sınıf toleransına uygun olarak) aşarak çiftleşme yüzeylerinin dikeyliğini olumsuz etkileyen (tipik olarak 100mm başına ≤0.05mm olması gerekir);

● Verimsiz Takım Değişimi: Özel fikstürler arasında geçiş, örnek başına 45 dakikadan fazla sürer ve bu da ekipman kullanım oranlarının% 60'ın altında olduğu ( Kaynak: CIRP Annals 2022, 71 (1), s. 333-336 ).

Çekirdek teknolojik yeniliklerin analizi

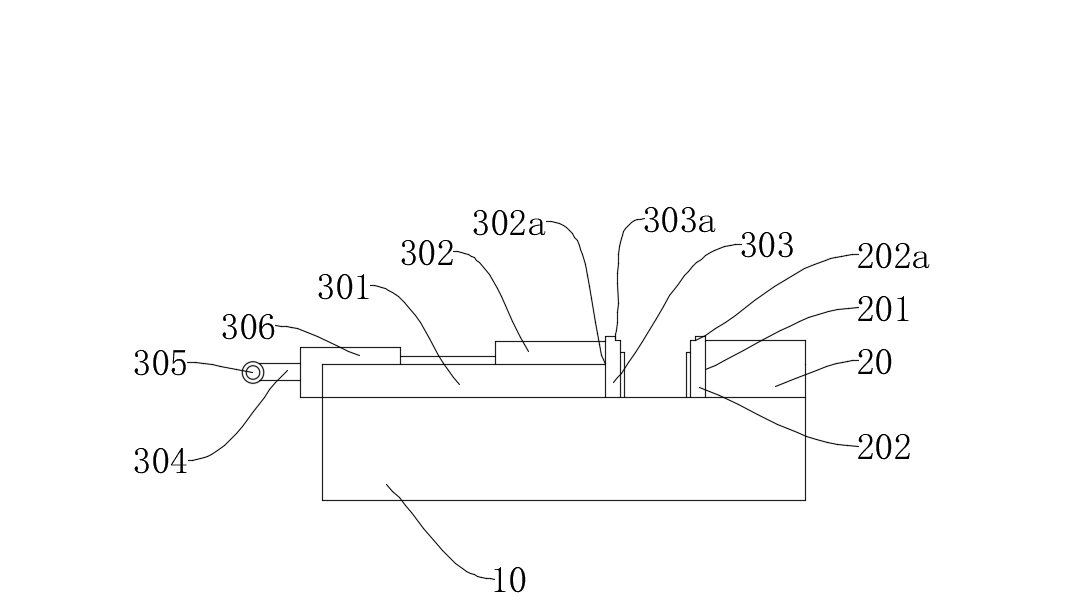

I. Ödenek Kelepçesi için Topolojik Tasarım

1.1 Kademeli ödenek kısıtlama yapısı

Çift adımlı sıkıştırma mekanizması:

● Sabit blok (20) ve sıkıştırma bloğu (302) sırasıyla birinci ve ikinci bir sıkıştırma adımı (202A/303A) ile donatılmıştır. Bu aşamaların yüksekliği, işleme ödeneği ile eşleştirilir (± 0.01mm toleransı ile);

● Sonlu eleman analizi yoluyla adım eğim açısını 75 ° ± 1 ° 'ye optimize ederek, mekanizma% 85'i aşan bir kesme kuvveti taşıma oranı elde eder (geleneksel düzlemsel kelepçe yöntemlerinde sadece% 30'unun aksine).

İşleme hassasiyetinde iyileşme:

● Yan işleme, konumsal doğruluk hataları ≤0.02mm (GB/T 1184-K sınıf standartları ile toplantı) ile tek bir kenetleme işleminde tamamlanır;

● Yüzey pürüzlülüğü RA değeri sürekli olarak 0.8μm'nin altında tutulur (ISO 4288 standartlarına göre test edildiği gibi).

İi. Modüler Hızlı Takım Değişim Sistemi

2.1 Eklenti Modüler Mimari

Çift yuvalı tasarım:

● Birinci/ikinci montaj yuvaları (201/302A), konumlandırma tuşlarıyla birlikte ± 0.005mm'lik tekrarlayan bir konumlandırma doğruluğu elde eden bir H7/G6 uyum kullanır;

● Modül değiştirme süresi, parça başına ≤3 dakikadır (gerçek ölçüm verilerine dayanarak), 5 mm ila 50 mm arasında değişen kalınlıklara sahip iş parçalarının anahtarlanmasını destekler.

2.2 Kuvvet Kapalı Döngü Tahrik Mekanizması

● Vida (305), geçiş bloğu (306) ile birlikte, devrim başına 0,02 mm'lik bir mikro besleme oranı sağlayan bir çift lider trapezoidal iplik (TR16 × 4P8) kullanır;

● Kontrol çubuğu (304), iş parçasının hasarının aşırı yüklenmesini önlemek için bir tork sınırlayıcısı (15n · m olarak ayarlanmış) içerir.

Anahtar Teknik Parametre Karşılaştırma Tablosu

| Performans göstergesi | Bu patentli teknoloji | Geleneksel kaykay takımları | Test Standardı |

| Tekrarlayan konumlandırma doğruluğu | ≤0.005mm | ≥0.03mm | ISO 230-2 |

| Takım değiştirme süresi | ≤3 dakika | ≥45 dakika | VDI 2862 |

| Yüzey pürüzlülüğü ra | ≤0.8μm | ≥1.6μm | ISO 4288 |

| Maksimum sıkma kuvveti | 12kn | 8kn | DIN 55189 |

Tipik işleme senaryolarında doğrulama

Durum 1: Doğrusal kılavuz kaydırıcıların işlenmesi

● 38 dakikalık kümülatif takım değişim süresi ile farklı spesifikasyonlarda 18 kaydırıcı (geleneksel takımlar 13.5 saat gerektirir);

● Yan yüzeylerin dikeylik hatası 100mm başına ≤0.015mm idi (≤0.05mm GB/T 1184 standart gereksinimini karşılıyor).

Durum 2: Hidrolik valf plakalarının grup deliği işlenmesi

● Konumsal doğruluk için 1.67 CPK değeri elde ederek (altı Sigma standardını karşılayan) 12 çiftleşme yüzeyinin işlenmesini tamamladı;

● Takım ömrü% 40 oranında uzatılmıştır (titreşim seviyeleri 0.5g'nin altına düşmesi nedeniyle).

Bu patent, toplu işleme takımları için tasarım paradigmasını iki teknolojik yoldan yeniden tanımlar: ödenek kısıtlaması topoloji optimizasyonu ve modüler kuvvet kapalı döngü kontrolü. Bir yenilik aramasına göre (Derwent inovasyonu aracılığıyla gerçekleştirildi), bu yapı 0,92'lik bir değişim verimliliği endeksine (CEI) ulaşır, benzer çözümlere göre% 210 iyileşmeyi temsil eder ve onu niş alanının teknolojik ön planına yerleştirir.

Daha fazla bilgi edinmek isterseniz, Patent Raporu'nu almak için lütfen Mingxu Machinery ile iletişime geçin: [email protected] .

MXB-JFFB kendinden yağlamalı yarım rulmanlar, bir şaftın veya aksın çevresinin yalnızca yarısını kaplayan, dönen makineler için destek sağlayan ve ...

Ayrıntılara bakınız

MXB-JDBS bronz bazlı katı kakma kendinden yağlamalı küresel rulman, küresel bir kaymalı rulmandır. Kayar temas yüzeyi, bir iç küresel yüzey ve bir dış...

Ayrıntılara bakınız

MXB-JDBU Kendinden Yağlamalı Döküm Bronz Rulman, yüksek mukavemetli pirinç taban üzerine grafit veya mos2 katı yağlayıcı ile kaplanmış yüksek perfo...

Ayrıntılara bakınız

SF-1F burç olarak da bilinen MXB-DUF yağsız kompozit rulman, tabanı çelik plakalı, ortasında sinterlenmiş küresel bronz tozu ve politetrafloroetile...

Ayrıntılara bakınız

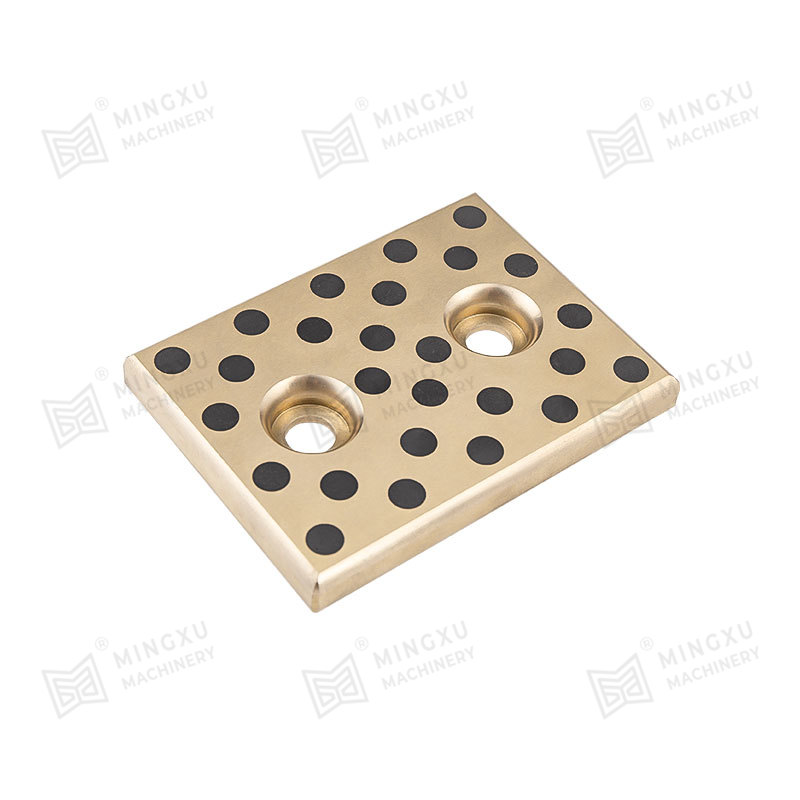

MXB-JTLP kendinden yağlamalı aşınmaya dayanıklı plaka, genişliği 18 mm'den 68 mm'ye ve uzunluğu 100 mm'den 220 mm'ye kadar deği...

Ayrıntılara bakınız

MXB-JTGLW kendinden yağlamalı kılavuz rayları direnç sağlar ve sürtünmeyi azaltır, daha uzun dayanıklılık ve gelişmiş performans sağlar. Bu ürün, p...

Ayrıntılara bakınız

MXB-JSP kendinden yağlamalı aşınmaya dayanıklı plaka, kendi kendini yağlamayı sağlamak için hammadde olarak bakır alaşımı ve grafit kakma kullanan ...

Ayrıntılara bakınız

MGB9834 DIN9834 standart kılavuz burç, DIN9843 standardına uygundur ve Avrupa otomotiv damgalama kalıpları için uygundur. Şaftlar, çubuklar ve diğe...

Ayrıntılara bakınız

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Ayrıntılara bakınız

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Ayrıntılara bakınız

Bize Ulaşın