Sinterlenmiş bronz burçlar ve dökme bronz burçlar, hareketli parçalar arasında sürtünmeyi ve aşınmayı azaltmak için mekanik sistemlerde yaygın olarak kullanılmaktadır. Benzer görünebilirler ve her ikisi de bronz alaşımlardan yapılmış olsa da, üretim süreci, malzeme yapısı, yağlama davranışı, performans özellikleri ve maliyet açısından önemli ölçüde farklılık gösterirler. Bu farklılıklar her türü belirli uygulamalar için daha uygun hale getirir.

1. Üretim süreci

Sinterlenmiş bronz burçlar

Toz metalurjisi kullanılarak: İnce bronz toz, bir kalıpta yüksek basınç altında sıkıştırılır ve daha sonra parçacıkları birleştirmek için erime noktasının hemen altına kadar ısıtılır (sinterlenmiş).

Bu işlem, burç içinde gözenekli bir yapı oluşturur ve yağlayıcıları emmesine ve tutmasına izin verir.

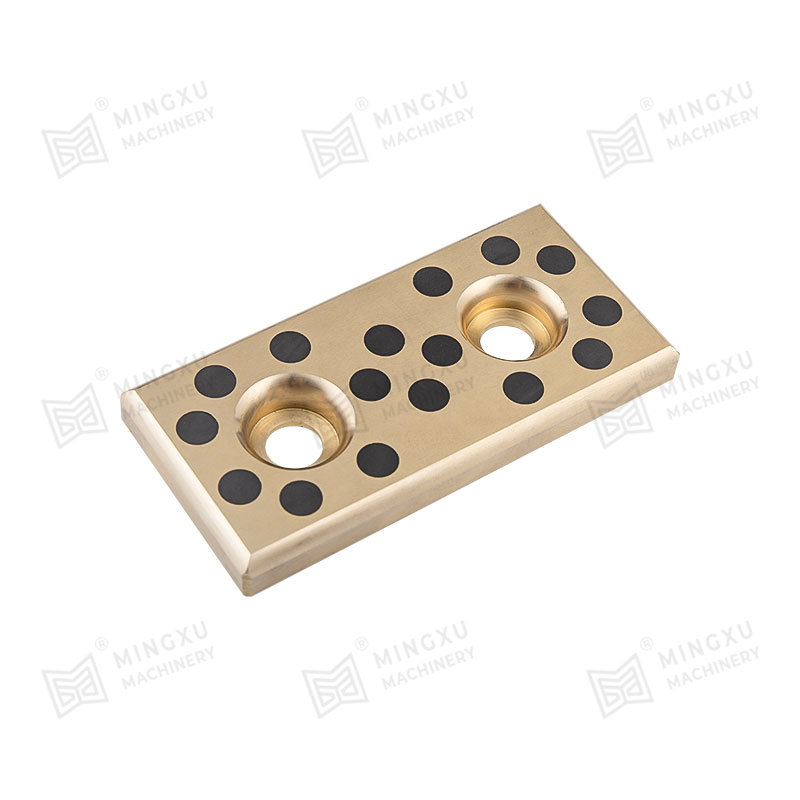

Döküm Bronz burçlar

Erimiş bronzu kalıplara dökerek ve daha sonra katılaşmış metalin hassas boyutlara işlenmesi ile üretilir.

Çok az içsel gözenekliliğe sahip yoğun, katı bir yapı ile sonuçlanır.

2. İç yapı ve gözeneklilik

Sindirilmiş

Oldukça gözenekli - hacmin tipik olarak% 20-25'i birbirine bağlı gözeneklerden oluşur.

Bu gözenekler yağ ile emprenye edilebilir, bu da burcun kendini yağlamasını sağlar.

Düşük bakım gerektiren uygulamalar için idealdir.

Döküm

Gözeneksiz ve sağlam.

Grafit fişleri veya oluklarla değiştirilmedikçe çalışma sırasında harici yağlama (örn., Gres veya yağ) gerektirir.

3. Yağlama davranışı

Sindirilmiş

Yağlayıcı için bir rezervuar görevi görür - petrol kullanım sırasında serbest bırakılır ve dinlenirken yeniden emilir.

Sürekli veya aralıklı kuru çalışan ortamlar için tasarlanmıştır.

Döküm

Gömülü grafit veya özel kaplamalar gibi kendini yağlandıran özellikleri içermedikçe düzenli olarak yağlanmalıdır.

Tipik olarak manuel veya otomatik yağlamanın sağlandığı uygulamalarda kullanılır.

4. Mekanik mukavemet ve yük kapasitesi

Sindirilmiş

İç gözeneklilik nedeniyle daha düşük mekanik mukavemet.

Işık ve orta hizmet uygulamaları için uygundur.

Ağır etki veya yüksek hızlı koşullar altında daha düşük performans.

Döküm

Daha iyi yük taşıma kapasitesine sahip daha güçlü ve daha dayanıklı.

Ağır hizmet, yüksek yük ve yüksek hızlı uygulamalar için uygundur.

5. Boyutlu Tolerans ve Özelleştirme

Sindirilmiş

Kalıp kısıtlamaları nedeniyle standart şekil ve boyutlarla sınırlıdır.

Gözenekli materyalin kesilmesi yapısal bütünlüğü ve yağlayıcı tutmayı etkileyebileceğinden, işleme sonrası için ideal değildir.

Döküm

Kesin spesifikasyonlara tam olarak işlenebilir.

Özel şekiller, flanşlar, oluklar ve toleranslar üretmek daha kolay.

6. Tipik uygulamalar

| Sinterlenmiş bronz burçlar | Döküm bronz burçlar |

| Ofis ekipmanı, yazıcılar, elektrik motorları | Endüstriyel makineler, inşaat ekipmanları |

| Ev aletleri, hayranlar, küçük pompalar | Ağır hizmet tipi motorlar, şanzımanlar, deniz ekipmanı |

| Sınırlı alan ve nadiren erişime sahip uygulamalar | Yüksek güç, etki veya hız gerektiren durumlar |

7. Maliyet hususları

Sinterlenmiş burçlar, standart bileşenlerin yüksek hacimli üretimi için tipik olarak daha uygun maliyetlidir.

Döküm burçları, özellikle işleme söz konusu olduğunda daha pahalıdır, ancak üstün güç ve uzun ömür sağlar.

Özet tablo

| Özellik | Bronz bronz | Bronz döküm |

| Üretme | Toz Metalurjisi (Sıkıştırılmış ve Sintered) | Erimiş metal döküm işleme |

| Yapı | Gözenekli, yağ tutan | Sağlam, yoğun metal |

| Yağlama | Kendini yağlama (yağ emprensi) | Harici yağlama gerektirir |

| Yük kapasitesi | Düşük ila orta | Orta ila ağır |

| Özelleştirme | Sınırlı | Son derece özelleştirilebilir |

| Tipik kullanım | Hafif, az bakım gerektiren ortamlar | Ağır hizmet, yüksek yük veya endüstriyel sistemler |

| Maliyet | Alt (Standart Parçalar) | Daha yüksek (özel işleme gerekli) |

Çözüm

Sinterlenmiş bronz burçlar ve döküm bronz burçlar arasındaki seçim, uygulamanın yüküne, hızına, yağlama gereksinimlerine, maliyet hususlarına ve hizmet ortamına bağlıdır. Sinterlenmiş bronz burçlar, düşük bakım gerektiren, ışık yükü kullanımları için idealdir, dökme bronz burçlar, mukavemet ve dayanıklılığın gerekli olduğu sağlam, yüksek performanslı koşullara daha uygundur. .

Bize Ulaşın