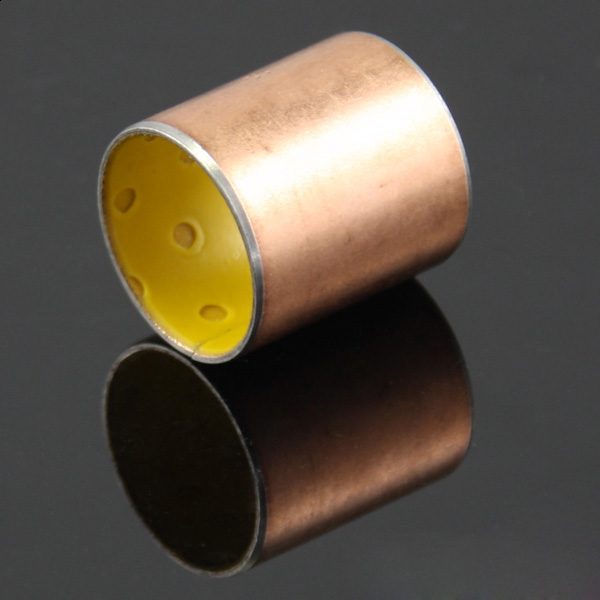

MXB-JTWN Vida Deliksiz Metrik Baskı Pulu

Cat:Kendinden Yağlamalı Rulman

MXB-JTW metrik baskı rondelaları, geleneksel kalay bronzunun yerini alan, yağlama ortamı olarak matrise gömülü katı yağlayıcıya (grafit veya molibd...

Ayrıntılara bakınızÜretimi Karbon grafit burçları Malzemenin- aşınma direnci, düşük sürtünme ve yüksek yük taşıma kapasitesi gibi belirli bir uygulama için gerekli perfveyamans özelliklerini karşılamasını sağlayan çeşitli işlemleri içerir. Karbon grafit burçları üretmek için kullanılan farklı yöntemler aşağıdaki gibidir:

İşlem : Sıkıştırma kalıplamasında, bir kalıp boşluğuna önceden oluşturulmuş bir karbon partikülleri ve bağlayıcı malzemeler karışımı yerleştirilir. Kalıp daha sonra ısıya ve basınca tabi tutulur, bu da bağlayıcının karbon partiküllerini bir araya getirmesine ve kaynaştırmasına neden olur ve burç şeklini oluşturur.

Avantajlar :

Seri üretim için uygundur.

İyi boyutsal doğrulukla hassas şekiller sağlar.

Malzeme özelliklerini değiştirmek için farklı katkı maddelerinin eklenmesini sağlar.

Başvuru : Genellikle kullanılır stVeartlaştırılmış burç boyutları Çeşitli endüstriyel uygulamalarda.

İşlem : Karbon grafit, macun benzeri bir kıvam oluşturmak için bir bağlayıcı ve diğer katkı maddeleri ile karıştırılır. Bu karışım daha sonra, soğutma ve katılaşmadan sonra burç boyutlarına kesilen sürekli şekiller oluşturmak için bir kalıptan zorlanır.

Avantajlar :

Üretimine izin verir uzun ve karmaşık geometriler .

Büyük üretim çalışmaları için maliyet etkin.

Başvuru : İçin kullanılır özel şekilli burçlar ve belirli boyutlar veya profiller gerektiren parçalar.

İşlem : Bu yöntemde, esnek bir kauçuk kalıp içine toz bir karbon grafit ve bağlayıcı karışımı yerleştirilir. Kalıp daha sonra her yönden (genellikle sıvı dolu bir presde) eşit basınca tabi tutulur, bu da yoğun ve düzgün bir malzeme yapısına neden olur.

Avantajlar :

Üretir son derece tekdüze yoğunluk malzeme boyunca.

Gelişir Mekanik Özellikler Ve kuvvet bitmiş ürün.

Üretmek için ideal karmaşık şekiller karmaşık ayrıntılarla.

Başvuru : Üretmek için uygun yüksek performanslı burçlar gelişmiş mekanik mukavemet gerektiren.

İşlem : Bu yöntem, karbon grafit tozunu yoğun, yüksek kaliteli bir malzemeye birleştirmek için kapalı bir ortamda yüksek sıcaklık ve yüksek basıncı birleştirir. Süreç, malzemedeki boşlukları ve kusurları ortadan kaldırarak üstün bir burçla sonuçlanır.

Avantajlar :

Sağlayan yüksek yoğunluk Ve Olağanüstü Mekanik Özellikler .

İçin ideal Kritik Uygulamalar burada malzemenin yüksek yüklere ve aşırı koşullara dayanması gerektiği.

Başvuru : Üretmek için kullanılır Yüksek performanslı karbon grafit burçlar Havacılık, otomotiv ve ağır makineler gibi endüstriler için.

İşlem : Sinterleme, karbon grafit karışımının (genellikle bir bağlayıcı ile) erime noktasının hemen altındaki bir sıcaklığa ısıtılmasını ve parçacıkların birlikte kaynaşmasına izin verir. Malzeme daha sonra soğutulur ve burçlara şekillendirilir.

Avantajlar :

Başarabilir yüksek tekdüze yapı Ve ince tahıl malzemede.

İyi sunar Direnç Giymek Ve termal stabilite .

Başvuru : İçin uygun Standart endüstriyel burçlar ve güç ve aşınma direnci açısından ılımlı performans gerektirenler.

İşlem : Karbon grafit malzemesinin ilk kalıplanmasından veya basılmasından sonra, genellikle daha fazla şekillendirilir. işleme Dönüş, freze ve öğütme dahil. Bu adım, sıkı toleranslar ve spesifik yüzey kaplamaları ile hassas bitirme ve burçların üretilmesine izin verir.

Avantajlar :

Üretimini sağlar Özel boyutlar ve şekiller .

Sağlayan yüksek hassasiyet and pürüzsüz yüzeyler belirli uygulamalar için.

Başvuru : Tipik olarak kullanılır yüksek hassasiyetli burçlar veya ilk üretim aşamalarında elde edilemeyen sıkı toleranslara sahip bileşenler.

İşlem : Bu yöntem, karbon grafit malzemesinin eritilmesini ve istenen şekle katılaştırmak için bir kalıbın içine dökülmeyi içerir. Kalıp, burçların çeşitli boyutları ve geometrileri oluşturmak için tasarlanabilir.

Avantajlar :

Esnek karmaşık geometriler Bu kalıplama veya ekstrüzyon yoluyla kolayca elde edilemez.

Uygun Özel Siparişler veya düşük hacimli üretim çalışmaları.

Başvuru : Üretimde yaygın Özel karbon grafit burçları benzersiz boyutlarla.

İşlem : Karbon grafit burçları genellikle emprenye edilmiş aşınma direncini ve yağlama özelliklerini iyileştirmek için yağlar veya reçinelerle. Ayrıca, bazı üreticiler bir grafitleme işlemi Bağlayıcıyı daha kristalli bir grafit formuna dönüştürerek malzemenin yapısını daha da geliştirmek için.

Avantajlar :

Malzemeyi geliştirir yağlılık , Direnç Giymek , Ve termal iletkenlik .

Grafitleme Malzemeleri geliştirir performans daha yüksek sıcaklıklarda.

Başvuru : İçin ideal yüksek performanslı burçlar kullanılmış yüksek sıcaklık or yüksek sürtünme Otomotiv veya imalat endüstrileri gibi ortamlar.

MXB-JTW metrik baskı rondelaları, geleneksel kalay bronzunun yerini alan, yağlama ortamı olarak matrise gömülü katı yağlayıcıya (grafit veya molibd...

Ayrıntılara bakınız

SF-1F burç olarak da bilinen MXB-DUF yağsız kompozit rulman, tabanı çelik plakalı, ortasında sinterlenmiş küresel bronz tozu ve politetrafloroetile...

Ayrıntılara bakınız

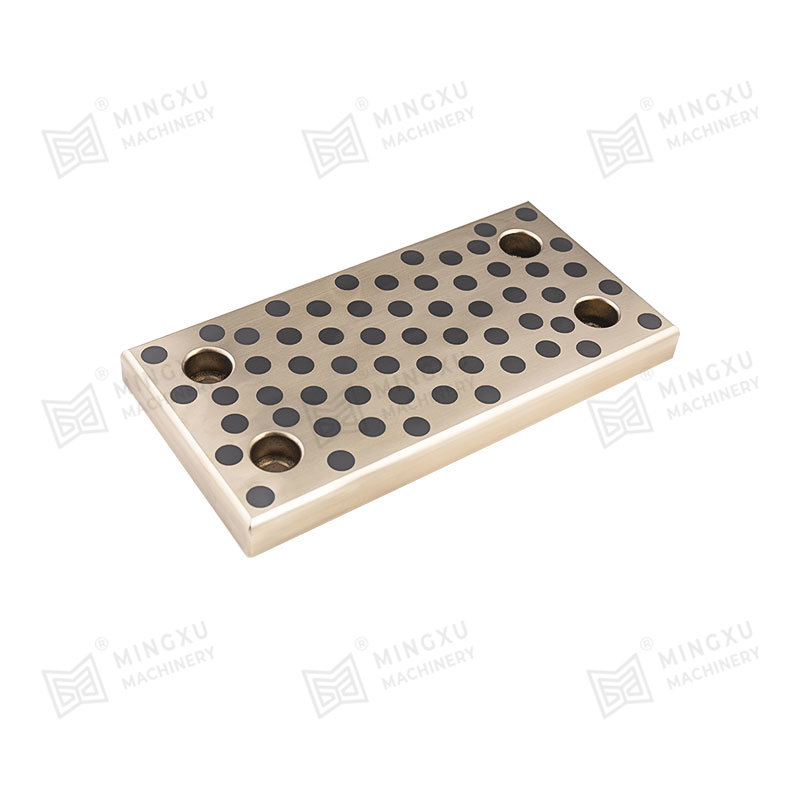

MXB-JESW kaykay, 2 delikli ve 4 delikli, aşınmaya dayanıklı, ağır hizmet tipi bir kaykaydır. Standartlaştırılmış bir üründür ve HASCO, DME, MISUMI,...

Ayrıntılara bakınız

MXB-JTLP kendinden yağlamalı aşınmaya dayanıklı plaka, genişliği 18 mm'den 68 mm'ye ve uzunluğu 100 mm'den 220 mm'ye kadar deği...

Ayrıntılara bakınız

MGB61 NAAMS Standart Kılavuz Burç, hassas, düzgün kılavuz uygulamaları için güvenilir bir çözümdür. Bu kılavuz burç, NAAMS standartlarını karşılaya...

Ayrıntılara bakınız

MSEW JIS 20mm Standart Aşınma Plakası, yüksek mukavemetli pirinç, kalay bronz, çelik-bakır bimetal, dökme demir veya rulman çeliğinden oluşur. Yüze...

Ayrıntılara bakınız

SF-1D hydraulic bearing is a new type of material designed based on SF-1P and combining the working principle of oil cylinder and shock absorber. It i...

Ayrıntılara bakınız

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

Ayrıntılara bakınız

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

Ayrıntılara bakınız

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Ayrıntılara bakınız

Bize Ulaşın